Tehokomponenteissa on aina haettu suurempaa tehotiheyttä, parempaa hyötysuhdetta ja tehokasta jäähdytystä. Vicorin kehittämä ChiP-kotelotekniikka vastaa monen toiveisiin.

Kirjoittaja Doug Ping on Vicorin  sovellusinööri, jolla on tehokomponenttien alalta yli 20 vuoden kokemus. Ennen Vicoria hän suunnitteli teholähteitä lääketieteen laitteisiin ja teollisuuselektroniikkaan. sovellusinööri, jolla on tehokomponenttien alalta yli 20 vuoden kokemus. Ennen Vicoria hän suunnitteli teholähteitä lääketieteen laitteisiin ja teollisuuselektroniikkaan. |

Tehoelektroniikan kotelointi on kehittynyt yksinkertaisesta metallin taivuttamisesta edistyneiden materiaalien käyttöön ja termomekaaniseen suunnitteluun, sekä erillisteholähteistä integroituun tehonhallintaan. Tätä kehitystä ajoivat alkuvaiheissa järjestelmäkoon pienentäminen korkeampien kytkentätaajuuksien ja puolijohdetekniikan miniatyrisoinnin kautta. Uusimmat parannukset ovat kuitenkin liittyneet myös edistyksiin termomekaanisessa suunnittelussa, erityisesti tehonhallinnan komponenteissa.

Kotelon ulkopuolella

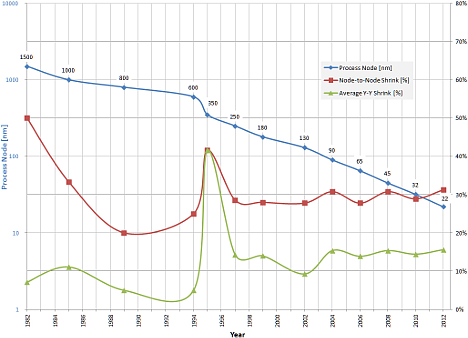

Puolijohdetekniikkaa on miniatyrisoitu todella aggressiivisesti viime vuosikymmeninä. Vuosien 1982-2012 välillä CMOS-logiikan kaupallinen valmistusprosessi kutistui 1,5 mikronin viivanleveydestä 22 nanometriin (kuva 1). Tuloksena ollut toiminnallisen tiheyden kasvu - yli 4600:1 - on muuttanut elektroniikkatuotteiden suunnittelua ei vain prosessoriydinten tai muistialijärjestelmien osalta, vaan läpi koko tuotteen.

Kuva 1: Kolmen vuosikymmenen aikana digitaalipiirien valmistusprosessi on tihentynyt 1,5 mikronista 22 nanometriin, mikä kuvassa näkyy logaritmisena asteikkone (vasemmalla).

Tämän jakson alkuaikana tyypilliset elektroniikkatuotteet sisälsivät vähän toimintoja ja niiden tehovaatimukset olivat vaatimattomia. Tehälähdesuunnittelu perustui erilliskomponentteihin ja jäähdytysmenetelmiin, jotka eivät olleet optimaalisia. Vaikka teholähteiden hyötysuhteet olivat nykymittapuulla arvioituna heikkoja, ne olivat riittäviä tuon ajan tuotteiden matalien tehovaatimusten ja suurten koteloratkaisujen takia.

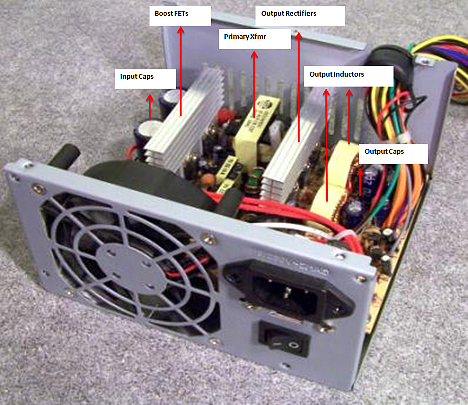

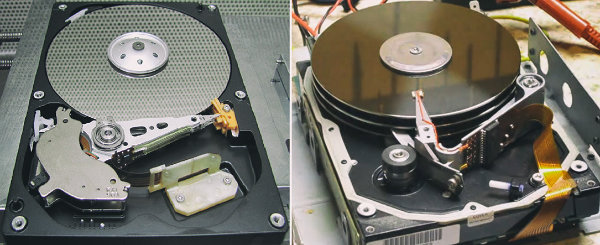

Parhaiten tunnettuja esimerkkejä näistä suunnitteluista, jotka edelleen ovat käytössä, ovat hopeakoteloidut teholähteet, jotka syöttävät virtaa pöytätietokoneisiin. Esimerkiksi 4000 watin ATX12V on pääosin erilliskomponenteihin perustuva suunnittelu (kuva 2). Yksittäiset jäähdytyselementit jäähdyttävät teho-MOSFETteja ja lähtövirran korjaimia, mutta yleinen lämpösuunnittelu johtaa nopeisiin lämmönnousuihin, jotka ovat ongelmallisia korkeissa ympäröivissä lämpötiloissa. Tyypillisellä 80 prosentin hyötysuhteella 138 x 86 x 140 millin poweri tuottaa vain 0,24 W/cm3 tehotiheyden. ATX-teholähteet, jotka vastaavat 80-plus -kriteereihin, voivat lähes kaksinkertaistaa lukeman arvoon 0,42 W/cm3, mutta niidenkin tehotiheys on riittämätön eikä siksi käytännöllinen useimmissa toimisto- ja palvelinkeskussovelluksissa.

Kuva 2: Perinteinen koteloitu tehoalijärjestelmä, myös kuvan hopeakantinen ATX12V, on tehotiheydeltään alhainen eikä tarjoa juuri skaalausmahdollisuuksia.

Puolijohteiden miniatyrisoinnin kehitys aiheutti muutoksia tehoalijärjestelmien arkkitehtuureihin. Tiheämmissä prosesseissa valmistetut IC-piirit vaativat jatkuvasti alhaisempia toimintajännitteitä ja tiukempia tulojännitetoleransseja. Suurempi toiminnallinen tiheys kasvattaa tulojännitteitä ja lisää dramaattisesti virtakuorman dynamiikkaa. Näissä olosuhteissa suunnittelut, jotka erottavat teholähteet kuormistaan pitkällä kuparijohtimella eivät voi tuoda sitä suorituskykyä, jotka nämä pienen geometrian IC-piirit edellyttävät.

Brick, ohut kuin tiili

Kuormien erilaisten fyysisten asetteluiden optimoinnille tehoalijärjestelmissä nousi koko joukko vaihtoehtoisia rakenteita. Esimerkiksi käytännössä jatkuvasti päällä olevissa sovelluksissa, kuten tietoliikenteen verkkokorteissa, suuret, tehottomat ja monilähtöiset teholähteet on korvattu jaetuilla tehoarkkitehtuureilla. Nämä suunnittelut lähtevät liikkeelle redundanteista yhden ulostulon AC-DC-muuntimista varmistaakseen, että tuotetun jännitteen - yleensä 48 volttia - luotettavuus vastaa järjestelmän päälläolovaatimuksiin (uptim requirements). Verkkokorteilla käytetään yleensä kortille integroitua brick-muunninta, jonka perässä on joukko pieniä eristämättömiä POL-teholähderegulaattoreita (point-of-load) syöttämässä virtaa yksittäisille elementeille.

Pääosin erilliskomponenteista koostuva teholähde tarkoittaa epätasaisia pintoja ilmajäähdytykselle, mikä johtaa ilmavirtojen turbulenssiin ja voi johtaa kuumiin pisteisiin laitteessa. Koteloidut brick-muuntimet käyttävät valettuja yhdisteitä muodostaakseen periaatteessa isotermisiä eli tasalämpöisiä laitteita. Kotelon sisällä tehokomponentit kytkeytyvät alumiiniseen alustalevyyn, joka toimii ainoana jäähdytyspintana. Jäähdytys voi tapahtuma lämmön johtumisen, pakotetun ilmajäähdytyksen tai näiden yhdistelmän tuloksena.

Alustalevy tarjoaa laajan kontaktipinnan jäähdytyselementin kiinnittämiseen. Tämä termomekaaninen rakenne mahdollistaa 600 watin lähtötehomaksimin 117 x 55,9 x 26 -millisestä kotelosta ja 12,7 millimetrin jäähdytyselementistä. Tehotiheys on 3,5 W/cm3 eli kertaluokkaa parempi kuin suljetuissa hopeakoteloiduissa suunnitteluissa.

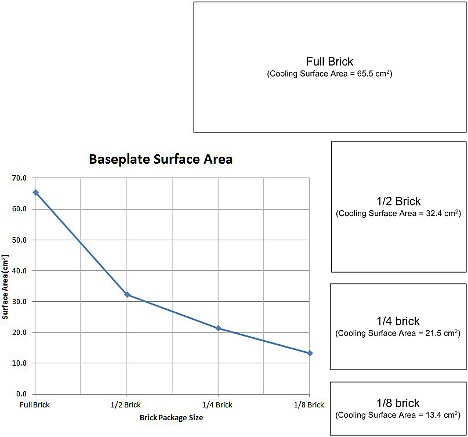

Kun tuotteisiin lisätään jatkuvasti lisää toiminnallisuutta, brick-formaattia ryhdyttiin työstämään pienempiin kokoihin - puolikas, neljännes ja kahdeksasosa - samalla kun teho-ominaisuudet uusissa sukupolvissa lisääntyivät. Pienempien brick-teholähteiden kutistuneet jäähdytyspinnat asettivat järjestelmien lämpösuunnittelijoille haasteita, kun sekä toimintojen määrää että tehotihettä kasvatettiin (kuva 3). Tämä ongelma oli vielä pahempi sovelluksissa, joissa tyypillinen ympäröivä lämpötila oli nousussa kuten esimerkiksi palvelinkeskuksissa ja tietoliikennelaitteissa.

Kuva 3: Brick-teholähteissä alustalevyn pinta-ala pieneni, vaikka myöhemmissä versioissa tehotiehys paranikin. Lämpöongelmiin ajauduttiin, kun saavutettiin yksipuolisen jäähdytyksen käytännölliset rajat.

Useimmat pitävät viileästä

Useimpiin elektroniikkalaitteisiin on nykyään integroitu niin paljon toimintoja, että lämpösuunnittelu on tärkeä osa uuden tuotteen tuotekehitystä. Useimpia tuotteita koskevat virtavaatimukset ja virtadynamiikka edellyttävät, että tehonhallinnan alijärjestelmä sulautetaan tuotteen sisään. Tämä on selvä muutos aiempaan perinteeseen, jossa alijärjestelmät olivat erillisiä ratkaisuja.

Kun sähkökuormat, lämmön haihduttajat ja tehonhallinnan komponentit ovat yhdessä järjestelmäkortilla, lämpöongelmat kasvavat toimintalämpötilan noustessa: Ylimääräinen lämpö alentaa elektroniikkakomponenttien luotettavuutta. Lisäksi suunnittelijoiden pitää valita tehokomponentit niin, että ne toimivat myös korkeammissa lämpötiloissa. Ilman tehokkaita jäähdytysmenetelmiä tehonsiirto (power train) ylisuunnitellaan, mikä johtaa suurempiin, raskaampiin ja kalliimpiin järjestelmiin.

Vaikka brick-kotelointi oli merkittävä edistysaskel, ja vaikka se on edellen tärkeässä roolissa yksinkertaisuutensa takia, elektroniikassa on noussut tarve vieläkin tiheämpiin tehonhallinnan komponentteihin. Ratkaisuihin, jotka ylittävät yksipuolisen jäähdytyksen tehon.

Yksi esimerkki edistyneestä koteloinnista, joka parantaa tehon prosessointia ja siirtoa, on Vicorin kehittämä ChiP-teknologia (Converter housed in Package). ChiP-pohjaiset laitteet hyödyntävät symmetrisiä rakenteita sijoittamalla haihduttavia elementtejä pääpiirilevyn molemmille puolille. Lämpöä johtava kotelo siirtää lämpöä sekä ylä- että alapinnoille, mikä käytännössä kaksinkertaistaa jäähdytyspinta-alan suhteessa laitteen piirilevyllä viemään tilaan (kuva 4). Oikealla piirilevyn suunnittelulla lisälämpö voidaan johtaa myös sähköisten kontaktien läpi.

Kuva 4: Edistyneet kotelointitekniikat, kuten Vicorin ChiP, tukevat symmetristä lämpösuunnittelua, jossa hyödynnetään jäähdytystä sekä ylä- että alapuolella.

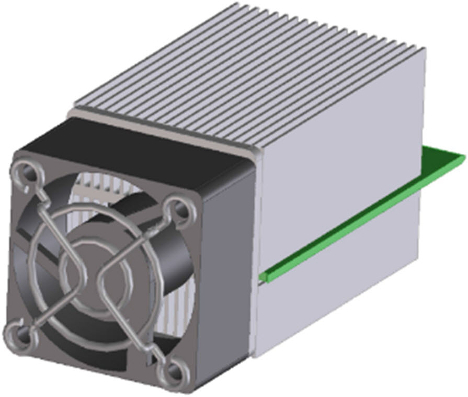

Korkean hyötysuhteen (97,5 % 380 voltin tulojännitteestä 12 volttiin) ja symmetrisen lämpösuunnittelun yhdistelmällä yhdessä edistyneiden materiaalien kanssa voidaan päästä jopa 1,5 kilowattiin. Kun mukaan lasketaan jäähdytyselementti ja tuuletin, päästään 40 x 40 x 100 millin rakenteessa 9,4 W/cm3 tehotiheyteen (kuva 5).

Kuva 5: Edistyneitä kotelointiratkaisuja hyödyntävät tehonhallintalaitteet voivat tuottaa jopa 1,5 kilowatin tehon alle 10 kuutiotuuman koossa, johon sisätyvät myös jäähdytyselementit ja tuuletin.

Tällaisilla edistyneillä kotelotekniikoilla lämmönhallinta voidaan toteuttaa 3d-muodossa joko pinta-asennuksena tai läpivientinä. Integroidun magnetiikan ansiosta suunnittelut tarvitsevat hyvin vähän ulkoisia komponentteja, mikä säästää suunnitteluaikaa, tilaa piirilevyllä ja tuotteen kokoonpanokustannuksia.

Kotelointi edistää tehokasta lämmönjohtamista, mutta tuo laitteeseen silti suojaavan, korkeajännitetehon hallintavaatimusten ja kansainvälisten turvallisuusstandardien mukaisen eristyksen. tämän takia samaa kotelotekniikkaa voidaan soveltaa laajaan valikoimaan tehonhallinnan toimintoja. Näihin kuuluvat AC-DC-muunnos tehokertoimen korjauksella, eristetty väylämuunnos, DC-DC-muunnos, eri regulointimenetelmät, sekä teholähteen virran monikertaistaminen. Kun yksi kotelotekniikka taipuu tehonhallinnan eri tehtäviin tulovirrasta kokonaisiin teholähteisiin, se myös yksinkertaistaa järjestelmän lämpömekaanista suunnittelua yhtenäistämällä laiteprofiilt ja lämpöominaisuudet.

Tehokomponenttien ominaisuudet ja skaalautuminen vaihtelevat valmistajien kesken, joten oman toimittajan valikoimaan kannattaa tutustua huolellisesti. Viconin ChiP-kotelon tapauksessa komponentit voivat olla jopa 4,7 milliä ohuita, ja niiden alat vaihtelevat 6 x 23 millistä 61 x 23 milliin. Ja valikoima kasvaa koko ajan. Virrat kasvavat 180 ampeeriin ja toimintajännitteet 430 volttiin, ja sitäkin ylemmäksi. Vicor on osoittanut, että ChiP-tekniikka toimii aina 1,5 kilowattiin asti, ja tämäkin lukema kasvaa jatkossa.

Matalatehoisissa sovelluksissa kuten teholähteiden muuntimissa pienikokoiset, matalan profiilin kotelot tuovat suunnittelijalle lisää joustavuutta, jonka avulla voidaan minimoida etäisyydet muuntimesta kuormaan.

Tällainen kotelointitekniikka tukee myös korkean jännitesuhteen muuntimia, joiden avulla joissakin sovelluksissa vältytään kokonaan muunnosvaiheelta. Tämä alentaa järjestelmän kustannuksia, parantaa tehonsiirron tehokkuutta ja kasvattaa luotettavuutta.

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.