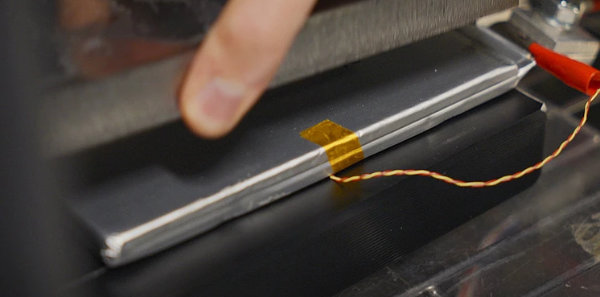

![]() Tarkkojen laadunohjauksen menettelyjen noudattaminen on tärkeää missä tahansa tuotantotiloissa raaka-aineiden käsittelystä alkaen. Monilla teollisuuden aloilla mutta etenkin lääkkeiden, kosmetiikan, ruoan ja juomien valmistuksessa on erityisen tärkeää kiinnittää huomiota siihen, että epäpuhtaudet eivät pääse tunkeutumaan tuotantoprosessiin – eivät edes ne kaikkein pienimmät ja ihmissilmälle näkymättömät epäpuhtaudet. Esimerkiksi mitättömän pieni epäpuhtaus älypuhelimen litiumioniakussa voi haitata suoritustehoa, aiheuttaa kuumentumista tai jopa tulipalon.

Tarkkojen laadunohjauksen menettelyjen noudattaminen on tärkeää missä tahansa tuotantotiloissa raaka-aineiden käsittelystä alkaen. Monilla teollisuuden aloilla mutta etenkin lääkkeiden, kosmetiikan, ruoan ja juomien valmistuksessa on erityisen tärkeää kiinnittää huomiota siihen, että epäpuhtaudet eivät pääse tunkeutumaan tuotantoprosessiin – eivät edes ne kaikkein pienimmät ja ihmissilmälle näkymättömät epäpuhtaudet. Esimerkiksi mitättömän pieni epäpuhtaus älypuhelimen litiumioniakussa voi haitata suoritustehoa, aiheuttaa kuumentumista tai jopa tulipalon.

Menestyksellinen strategia ei-haluttujen objektien kontaminaatioriskin hallinnassa koostuu kolmesta toiminnallisesta komponentista: estämisestä, havaitsemisesta ja havainnon tarkemmasta tutkimisesta. Näistä kolmesta tärkein on estäminen. On elintärkeää, että raaka-ainetoimittajilla on käytössään menetelmät, joilla estetään riski vierasobjektien joutumisesta osaksi prosessia. On myös tarkkaan suunniteltava, miten raaka-aineet kuljetetaan läpi toimitusketjun, miten niitä varastoidaan ja miten niitä siirretään tuotantotiloissa.

Eimagneettiset metallit kuten kupari ja alumiini eivät sinällään aiheuta ongelmia, koska niillä ei ole taipumusta hajota pieniksi hiukkasiksi. Hiukkasista johtuvaa kontaminaatiota voidaan estää pitämällä tuotantotilat puhtaina. Sen sijaan raudasta ja ruostumattomasta teräksestä aiheutuvan kontaminaation estäminen on ongelmallisempaa, koska niitä käytetään monissa tuotantolaitteissa, joiden käytöstä syntyy vaihtelevissa määrin pieniä partikkeleita kulumisen ja irtoamisen vuoksi.

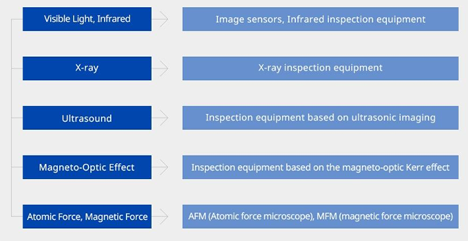

On olemassa useita menetelmiä vierasobjektien kontaminaation havaitsemista varten. Ne voidaan jakaa kuvassa 1 esitettyjen periaatteiden mukaisesti eri luokkiin.

Kuva 1: Vierasobjektien ilmaisemisessa käytettävät yleiset menetelmät.

Kuvankäsittelyn parantumisen ja tekoälyn käytön myötä kameroita ja kuva-antureita hyödyntävä tarkastaminen on merkittävästi kehittynyt. Optisella tarkastuksella pystytään kuitenkin havaitsemaan vain pinnoilla esiintyvät partikkelit. Tuotteen sisällä olevat kohteet voidaan havaita ultraääneen perustuvalla tarkastuksella, joskin erottelukyky on tällöin tyypillisesti millimetrejä, jolloin kaikkein pienimmät partikkelit jäävät havainnoimatta.

Magneto-optinen Kerr-ilmiö (MOKE) syntyy polaroituneen valon törmätessä magneettiseen materiaaliin. MOKE-tutkimusantureilla voidaan havainnoida ainoastaan tuotteen pintaa. Myös niiden havainnointikenttä on kapea, jolloin vierasta materiaalia ei saateta havaita, jos tutkittava pinta käsittää epäsäännöllisiä muotoja.

Sellaisilla tutkimuslaitteilla kuten atomivoima (AFM) ja magneettivoima (MFM) -mikroskoopeilla päästään suuriin erotustarkkuuksiin, joiden suuruusluokka on kymmenistä satoihin nanometreihin. Pyyhkäisyalue on kuitenkin rajallinen ja anturin herkkyys on alhainen, josta seuraa niiden huono soveltuvuus tuotantolinjalla tapahtuvaan tarkastukseen; ne soveltuvat paremmin tutkimuskäyttöön.

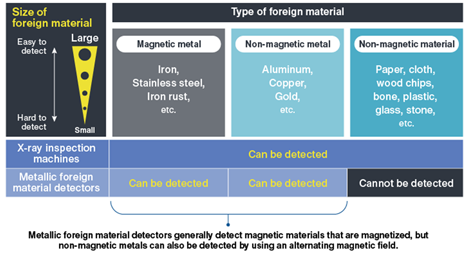

Röntgentekniikkaa käytetään nykyisin usein pienten vierasobjektien etsimisessä, kuten kuvassa 2 on esitetty. Tuotantolinjalla olevaa tuotetta säteilytetään röntgenillä ja linja-anturi ilmaisee sekä tuotteen pinnalla että sisällä havaitsemansa mahdolliset epänormaaliudet vastaanottamaansa röntgensäteilyn määrään perustuen. Röntgeniin perustuvien tarkastuskoneiden suurin etu on, että niillä havaitaan helposti metallisia ja epämetallisia materiaaleja, kuten lasia, kumia ja muovia. Kuitenkin niiden herkkyys rajoittuu vain muutaman kymmenen millimetrin kokoisten metalliobjektien havaitsemiseen, mikä ei riitä pienen pienten partikkelien ja hiukkasten havainnointiin.

Kuva 2: Röntgeniin perustuvat tarkastuslaitteet pystyvät havaitsemaan sekä magneettisia että epämagneettisia materiaaleja.

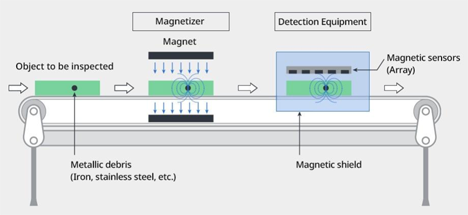

Tavallinen menetelmä metallisten epäpuhtauksien etsimiseen tuotantolinjalla on käyttää voimakasta magneettia, jolla epäpuhtaudet magnetisoidaan kuvan 3 mukaisesti. Sitten metallianturit havaitsevat epäpuhtaiden partikkelien magneettisuuden. Markkinoilla on olemassa tyypillisillä magneettiantureilla varustettuja metallipartikkelien ilmaisimia, mutta niiden ilmaisuherkkyys ei riitä metallisten hiukkasten löytämiseen. Suprajohtavilla kvantti-interferenssi (SQUID) -antureilla on erittäin suuri herkkyys. Tällaisten anturien pitäminen suprajohtavassa tilassa vaatii kuitenkin nestemäisellä heliumilla tapahtuvaa jäähdytystä, mistä syystä tällainen kookas laitteisto ei sovellu käytettäväksi tuotantolinjoilla.

Kuva 3: Metallihiukkasten ilmaiseminen tuotantolinjalla.

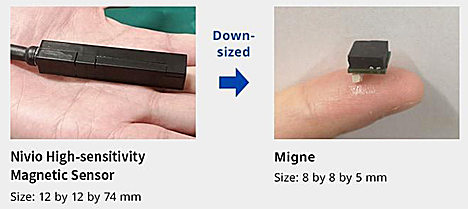

TDK on kehittänyt tähän tarpeeseen soveltuvan pienen magneettianturin, jolla voidaan havaita alle 0,1 mm olevia partikkeleita. Migne xMR -anturi perustuu TDK:n edellisen sukupolven Nivio-magneettianturiin ja yhtiö hyödyntää kiintolevyasemien lukupäiden tuotannosta saamaansa osaamista. Kuvassa 4 olevan anturin koko on vain 8x8x5 mm ollen tarpeeksi pieni ja ohut sormenpäässä pidettäväksi, ja sen signaali-kohinasuhde (SNR) mikromagneettikentillä on parempi Nivioon verrattuna.

Kuva 4: TDK:n Migne xMR -anturi on sormenpään kokoinen.

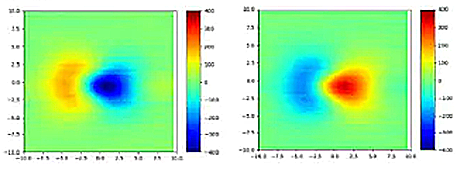

Magnetoituneet metallipartikkelit muodostuvat N- ja S-navoilla varustetuiksi pikkumagneeteiksi. Kun niitä skannataan Migne xMR -anturia käyttäen, muodostuu kuvan 5 mukaisesti punaisia alueita, jotka indikoivat partikkelin magneettikentän viivojen hylkimissuuntaa, ja sinisiä alueita, jotka indikoivat puoleensa vetävää suuntaa, osoituksena siitä, että partikkeli on havaittu.

Kuva 5: Magnetoidun rautapartikkelin skannaus Migne xMR -anturia käyttäen.

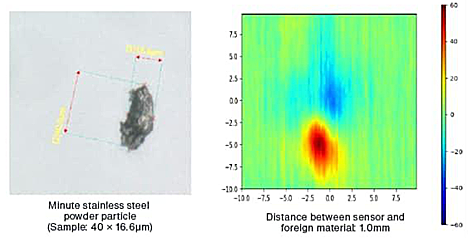

Kun havainnoidaan hyvin heikkoja magneettikenttiä, anturin SNR:llä on tärkeä osa, etenkin jos etsitään ruostumattomasta teräksestä olevia partikkeleja, joiden havaitseminen on rautapartikkeleita vaikeampaa – mitä suurempi on anturin SNR, sitä vähemmän signaali peittyy magneettiseen kohinaan. Kuvassa 6 esitetään hiukkasnäyte magnetoituneesta ruostumattomasta teräksestä (kooltaan 40 x 16,6 µm) ja sen magneettikentän voimakkuutta kuvaava kuva Migne xMR -anturia käyttäen.

Kuva 6: Migne xMR -anturi ilmaisee ruostumattomasta teräksestä olevan hiukkasen magneettikentän voimakkuuden.

Kun Migne xMR -antureista muodostetaan matriisi, voidaan niiden avulla havainnoida vierasobjekteja laajemmalla alueella. Silloin kun tarvitaan hyvin erikoistunutta vierasobjektien tarkastamista, kuten lääke- ja kemian teollisuudessa on asianlaita, tähän tekniikkaan voidaan yhdistää röntgenpohjainen tarkastusjärjestelmä, jolloin rajoitteet havaita myös kooltaan pienen pienet raudasta ja ruostumattomasta teräksestä olevat hiukkaset poistuu. Tämä menetelmä soveltuu käytettäväksi myös, kun halutaan vähentää epäpuhtaisuuden riskiä, jota pienet metallipartikkelit voivat aiheuttaa elektrodimateriaaleissa, Li-ion-akkujen ja polttokennojen kennolevyjen erottimissa ja monissa muissa laitteissa, jolloin tuoteturvallisuus ja luotettavuus paranevat ja laitteen elinikä lisääntyy.

Käyttö muualla kuin tuotantotiloissa

Migne xMR sopii hyvin vierasobjektien etsimisen lisäksi myös muihin sovelluksiin, joissa tarvitaan mikromagneettikenttien ilmaisemista. Tällaisia käyttökohteita ovat tuotteen eheyden ja luotettavuuden varmistaminen ainetta rikkomattomassa testauksessa ja magneettipartikkelien kuvantaminen terveydenhuollossa. Suurella tarkkuudella varustetut xMR-anturit tarjoavat monia mahdollisuuksia tulevaisuuden suunnitteluissa.

Lisää tietoa on saatavissa TDK:n nettisivuilla.