Suunniteltaessa valolähdettä optisten anturien testaukseen on huomioitava useita seikkoja. Laitteen tulisi olla helposti muunneltavissa ja perustua standardikokoisiin ledeihin. Lisäksi valovoiman pitää olla helposti säädettävissä takaisinkytkentäanturien avulla. Lämmönhallinnan vuoksi toimintavirran tulisi olla vähäinen. Mekaniikka kannattaa suunnitella niin, että optisten diffuusorilevyjen ja välikappaleiden lisääminen valolähteen ja testattavan kohteen välille on helppoa.

| Artikkelin kirjoittaja Martin Buck on työskennellyt yli 20 vuotta puolijohdeteollisuudessa suoritettuaan sähkö- ja elektroniikkainsinöörin tutkinnon Plymouthin yliopistossa. Hän on työskennellyt mm. virheanalyysin, laadunvarmistuksen, tuotesuunnittelun ja testausmenetelmien kehitystyön parissa. Vuodesta 2005 hän on toiminut ams-yhtiön testausprosessien vanhempana kehitysinsinöörinä. Tärkeimpiä tuoteryhmiä ovat olleet kulutuselektroniikka, lääketieteellinen elektroniikka ja teollisuuselektroniikka. |

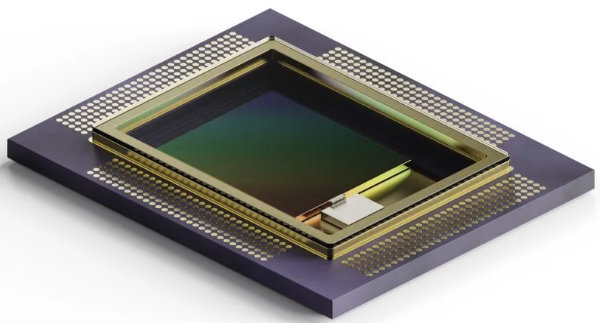

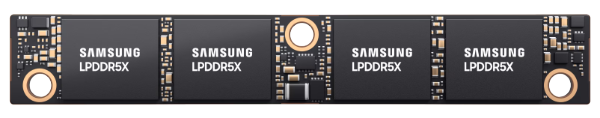

Optisten anturien tarjonta on viime vuosina kasvanut ja monipuolistunut räjähdysmäisesti. Valoherkkiä antureita on kehitetty mitä erilaisimpiin sovelluksiin. Hyvä esimerkki on ams-yhtiön optisten anturien valikoima.

Esimerkiksi AS7000 on puettaviin laitteisiin suunniteltu täysin integroitu bioanturi terveydentilan ja fyysisen kunnon tarkkailemiseen. TMG3992, TMG3993 ja TMG4903 puolestaan ovat eleiden tunnistamiseen tarkoitettuja moduuleja, joita voi soveltaa kosketuksettomaan ohjaukseen lukuisissa eri kohteissa älypuhelimista ajoneuvoihin. TSL2572 taas on ympäristön valoisuutta aistiva anturi, joka jäljittelee mahdollisimman tarkasti ihmissilmän herkkyyttä, joten sitä voidaan soveltaa esimerkiksi näyttöruudun dynaamiseen kirkkaudensäätöön matkapuhelimissa, televisioissa ja muissa näytöllisissä laitteissa.

Tarjolla on myös väriantureita. Niitä sovelletaan laajasti esimerkiksi teollisuusprosessien ohjauksessa, lääketieteen diagnoosilaitteissa ja ledivalojen ohjausjärjestelmissä sekä lukuisissa muissa vastaavissa kohteissa. Haluttaessa näihin antureihin voidaan lisätä lähestymisentunnistus, joka on saatavissa myös erillisenä TSL2672-anturimoduulina. Lähestymisanturin avulla kohteeseen voidaan rakentaa esimerkiksi energiansäästötoiminta, jonka avulla akkukäyttöisen järjestelmän latausväliä voidaan pidentää.

Nykyisten valoanturien lisääntynyt monimutkaisuus tuo erityisiä haasteita puolijohdetestauksen kannalta. Optisen anturin suorituskyvyn mittaamiseen tarvitaan aina laadukas valolähde. Miten tällaisessa testauksessa kannattaisi sitten edetä? Jos kyseessä olisi vaikkapa muistipiirin tai AD-muuntimen testaus, käytettävät testaustekniikat ovat tarkasti dokumentoituja, mutta testaukseen tarkoitettujen valolähteiden suunnittelusta ei tietoja ole juuri saatavilla. Tämän alueen ratkaisut ovat yleensä yritysten tarkasti varjelemia salaisuuksia.

Tässä artikkelissa käsitellään valoa emittoivien diodien eli ledien datalehdissä esiintyviä keskeisiä parametreja. Ne muodostavat pohjan monille valolähteille, joita optisten anturien testaamisessa hyödynnetään. Näiden parametrien ymmärtäminen on tärkeä apu valolähteen suunnittelijalle.

On hyvä panna merkille, että saatavissa on myös kaupallinen ohjelmisto, joka on tarkoitettu valolähteiden suunnitteluvälineeksi. Ohjelmistoa voi tietysti käyttää, jos sellainen on saatavilla, mutta testaukseen soveltuvan valolähteen suunnittelu onnistuu ilman tällaista työkaluohjelmistoakin, kunhan valolähteestä tehdään riittävän helposti muokattava.

Ledin elinikä

Normaalisti ledi ei lopeta äkillisesti toimintaansa tietyn tuntimäärän täyttyessä kuten vaikkapa hehkulamppu. Tästä voi seurata se väärinkäsitys, että ledit kestäisivät ikuisesti. Todellisuudessa ledi (kuten jokainen valolähde) heikkenee iän myötä.

Näkyvän valon spektrialueella valolähteen emittoimaa valoa ilmaiseva suure on valovirta, jonka yksikkö on lumen (lm). Valovirran pysyvyydellä (lumen maintenance) puolestaan tarkoitetaan valolähteen jäljellä olevaa valovirtaa tietyllä ajanhetkellä.

Lediteollisuus on ottanut laajasti käyttöön IES:n (Illuminating Engineering Society) L70-standardin kuvaamaan ledin elinikää. Standardin mukaan ledin elinikä on se tuntimäärä, jonka jälkeen ledin tuottama valovirta on pudonnut 70 prosenttiin alkuperäisestä tasostaan. L70-taso on valittu siitä syystä, että ihmissilmä ei kykene havaitsemaan muutosta valon kirkkaudessa ennen kuin se on alentunut 30 prosenttia.

Toinen yleinen väärinkäsitys on, että ledin kirkkaus vähenisi ajan kuluessa lineaarisesti. Itse asiassa ensimmäisten muutaman sadan käyttötunnin aikana ledin tuottama valovoima voi lisääntyä tai vähentyä. Vaikka näitä vaihteluja ei voi silmin havaita, valoanturi saattaa helposti reagoida niihin. Siksi on tärkeää, että valovoima säilyy samana testauksen aikana. On huomattava, että ledin elinikää ei aina edes kerrota datalehdessä. Ja jos se kerrotaan, käytetty standardi saattaa olla jokin muu kuin L70. Siksi tämä asia tulee tarkistaa huolellisesti.

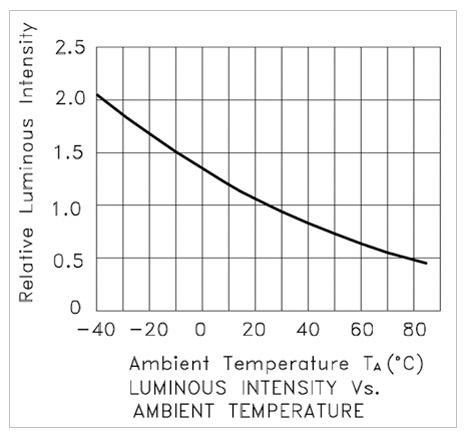

Käyttölämpötila

Ledin valovoimaan liittyy myös sen käyttölämpötila. Muuttuva lämpötila saattaa helposti kaksinkertaistaa tai puolittaa suhteellisen valovoiman. Seuraava kuvaaja esittää Kingbrightin punaisen ledin KPTR-3216SURCK tuottaman valovoiman riippuvuutta lämpötilasta:

Lämpötilan vaihtelu vaikuttaa myös ledin säteilyspektriä hallitsevaan voimakkaimpaan aallonpituuteen. Tämä voi aiheuttaa ongelmia testattavalle anturille. Esimerkiksi testattavalla fotodiodilla on aina tietty spektrivaste. Voimakkaimman aallonpituuden muuttuminen saattaa tuottaa odotettua suuremman tai pienemmän mittaustuloksen tämän spektrivasteen seurauksena.

Ympäristön käyttölämpötilan lisäksi on otettava huomioon myös ledivalon itsensä tuottama lämpö. Monelle voi olla yllättävää, että ledin säteilyhyötysuhde (optinen teho/sähköteho) on yleensä luokkaa 5–40%, joten jopa 95 prosenttia ledin tehosta voi mennä hukkaan lämpönä. Ledin ohjausvirran pitäminen mahdollisimman alhaisena auttaa, samoin käyttöjaksojen pitäminen mahdollisimman lyhyinä. Testattavan kohteen valaisuun tarvitaan kuitenkin väistämättä tietty riittävän suuri ohjausvirta. Tämän vuoksi voi olla tarpeen käyttää ledivalossa jäähdytyslevyä tai soveltaa muita lämmönhallinnan tekniikoita.

Valovoiman säilyttäminen

Testauksen aikana valovoima tulee säilyttää samantasoisena käyttämällä optista takaisinkytkentää. Yksinkertaisimmillaan tämän voi hoitaa valoa jännitteeksi muuntava anturi kuten ams:n TSL250R-tuote. Ledin virtaa voidaan näin ohjata ja varmistaa, että anturi tuottaa vakaan lähtöjännitteen.

Valovoiman säilyttäminen on siis tärkeää, mutta mitä muuta mittauskohteen valaisussa tarvitaan? Osa vastauksesta riippuu tietysti mitattavan laitteen herkkyydestä. Aluksi on parasta valita ledi, jonka valovoima on suurempi kuin kohteen tarvitsema. Kannattaa varmistaa, että valittu ledi on koteloltaan standardikokoa. Silloin ledin vaihtaminen toiseen tyyppiin käy helposti, jos vianhaussa tarvitaan esimerkiksi lisää valoa kohteeseen.

Vaadittu valaistusvoimakkuus

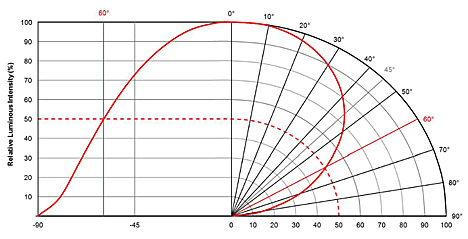

Kun on varmistettu, minkälaisella ledillä työskentely halutaan aloittaa, on seuraavaksi selvitettävä ledin säteilykulma datalehdestä. Datalehdet saattavat olla hieman erilaisia, mutta yleensä niissä esiintyy tämän kaltainen kuvaaja:

Kuvaaja esittää säteilyn suhteellista intensiteettiä ledin katselukulmasta riippuen. Nollakulma on kohtisuorassa lediin nähden. Esimerkkitapauksessa ledin säteilykulma on 120 astetta. Tämä on määritelty kulmaksi, jossa mitattu valovoima on 50 prosenttia maksimiarvosta. Käytännössä valovoiman halutaan olevan samalla tasolla niin suuressa katselukulmassa kuin mahdollista. Kuvaajasta voidaan myös määrittää suurin kulma, jossa 100 prosentin suhteellinen valovoima saavutetaan. Tässä tapauksessa kulma on noin 10 astetta.

Kun säteilykulma on selvitetty, seuraavaksi tulee tarkastella aluetta, joka täytyy valaista. Nykyään testataan yleensä enemmän kuin yhtä laitetta kerrallaan, joten valaistava alue voi olla melko laaja. Lisähankaluutta tuo se, jos kukin testattava laite sisältää useita fotodiodeja. Tämä voi olla tilanne esimerkiksi monissa kooderilaitteissa. Ellei fotodiodien saturaatiota sallita testauksen aikana, valaistusvoimakkuuden tulee olla tasainen koko fotodiodialueella.

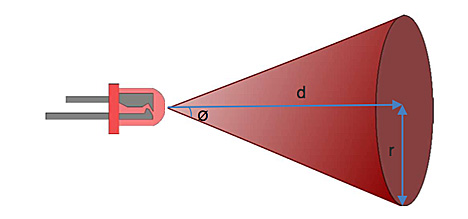

Tarkastellaan esimerkkinä halkaisijaltaan 2 sentin ympyrää, joka valaistaan aiemmin mainitulla Kingbrightin ledillä KPTR-3216SURCK. Kyseinen ledi tuottaa 100 prosenttisen suhteellisen valovoiman kymmenen asteen katselukulmaan asti. Nyt pitäisi selvittää, kuinka etäällä valolähteen tulisi sijaita testattavasta laitteesta. Ratkaisu saadaan yksinkertaisen trigonometrian avulla:

Etäisyys (d) = säde (r) / tan (katselukulma (Ø) )

d = 1 cm / tan 10o = 5,67 cm

Näin on selvitetty, millä etäisyydellä ledin tulee olla testattavasta laitteesta. Koska laitteen valoherkkyys tunnetaan, tiedetään myös sille vaadittava valaistusvoimakkuus. Ongelmana on se, että lukseina mitattava valaistusvoimakkuus on kääntäen verrannollinen valolähteen ja kohteen välisen etäisyyden neliöön. Eli pelkistäen ilmaistuna: valolähde näkyy sitä himmeämpänä, mitä kauemmas se sijoitetaan. Onneksi valaistusvoimakkuus voidaan laskea helposti ledin datalehdessä ilmoitetun valovoiman perusteella:

lx = cd / d2

missä lx = valaistusvoimakkuus lukseina, cd = valovoima kandeloina ja d = etäisyys metreinä.

Ledin KPTR-3216SURCK datalehdestä saadaan tyypilliseksi valovoimaksi 80 millikandelaa. Aiemman perusteella tiedämme, että oikea etäisyys alueen valaisuun on 5,67 cm. Näin ollen:

Valaistusvoimakkuus = 80 mcd / 0,05672 = 24,884 lx

Verrataan tätä arvoa 1 mm etäisyyttä vastaavaan lukemaan:

Valaistusvoimakkuus = 80 mcd / 0,0012 = 80k lx

Näiden lukemien eron suuruudesta saa jonkinlaisen käsityksen, kun muistaa, että valaistusvoimakkuus ulkona suorassa auringonvalossa on noin 100k luksia ja pilvisenä päivänä noin 20k luksia. Tyypillisessä toimistossa lukema voi olla 500 luksin luokkaa ja hämärässä käytävässä ehkä 50 lx.

Ellei esimerkkitapauksen 24 884 luksin valaistus riitä, tilanteen korjaamiseen on kaksi vaihtoehtoa. Ledin virtaa voidaan lisätä, mutta se toisaalta vaikuttaa käyttölämpötilaan, mikä saattaa lyhentää ledin elinikää. Toinen vaihtoehto on vaihtaa valittu ledi toiseen tyyppiin, jolla on suurempi valovoima. Jos toinen ledityyppi valitaan, pitää kuitenkin varmistaa, että laskettu säteilykulma pätee edelleen.

Diffuusorin käyttö

Edellä kuvatuissa esimerkeissä on käytetty vain yhtä lediä. Käytännössä valolähde voi myös koostua useiden ledien muodostamasta matriisista. Tällaiseen lediryhmään voidaan päätyä monesta eri syystä, esimerkiksi silloin kun yhden ledin valokeila ei pysty tuottamaan riittävää valaistusvoimakkuutta testattavalle laitteelle. Tai kun valolähteen ja testattavan laitteen välinen laskettu etäisyys osoittautuu epäkäytännölliseksi.

Useiden ledien osittain päällekkäin asettuvat valokeilat voivat aiheuttaa ongelmia testattavan laitteen toiminnalle. Valomatriisi saattaa synnyttää joihinkin kohtiin kirkkaita ”valopilkkuja”. Yksi tapa torjua tätä ilmiötä (mikäli se on todellinen ongelma testauskohteelle) on valoa hajottavan diffuusorilevyn käyttö. Tällaisia optisia hajottimia on tarjolla lukuisia eri tyyppejä ja kaikki niistä aiheuttavat valolle jonkinasteisia siirtohäviöitä.

Kun diffuusorilevyä käytetään, on laskuissa huomioitava sekä etäisyys levystä lediin että mittauskohteeseen. Viimeksi mainittu saadaan käyttämällä laskennassa diffuusorilevyn hajotuskulmaa ledin säteilykulman sijasta.

Monilla optisten komponenttien toimittajilla on valikoimissaan diffuusoreita rakennussarjoina. Niiden hajotinlevyt ovat tyypillisesti ruuvein kiinnitettäviä, minkä ansiosta erilaisten levytyyppien ja hajotuskulmien kokeileminen on helppoa. Lisäksi niihin on helppo tehdä välikappaleet, joiden avulla voi helposti säätää diffuusorilevyn etäisyyttä sekä ledivalolähteeseen että testauskohteeseen.

Käytännön esimerkki

Eräässä todellisessa mittausprojektissa testattavana oli fotodiodeista koostuva matriisi. Diodiryhmä muodosti osan kolmiomittausanturista. Tämän tyyppistä matriisia voidaan käyttää myös reunantunnistukseen skannereissa ja tulostimissa. Myös ams:llä on lukuisa joukko tämän alueen standardituotteita kuten TSL140 ja TSL141. Tässä projektissa kyse oli kuitenkin sovelluskohtaisesti räätälöidystä tuotteesta.

Kolmiomittauksessa anturimoduuli lähettää fokusoidun valonsäteen kohteeseen, josta se heijastuu takaisin valoherkkään anturiin. Kohteen tarkan sijainnin määrittämiseksi kaikkien matriisiin sijoitettujen fotodiodien tulee olla vasteeltaan yhtäläiset. Suurin sallittu epäsovitus fotodiodien välillä saa olla korkeintaan 1% riippuen vaaditusta mittaustarkkuudesta.

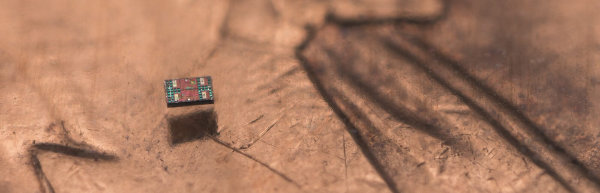

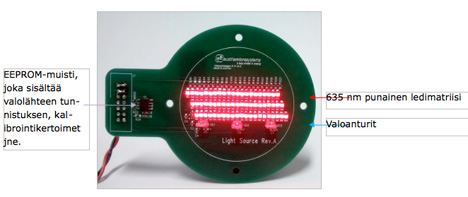

Mittauksessa käytetyn valolähteen rakenne käy ilmi seuraavasta kuvasta:

Kuvasta nähdään, että valolähde koostuu pintaliitosledien muodostamasta matriisista, joka voi valaista laajan alueen testauksen aikana. Mukana on myös kolme valoanturia redundanssin aikaansaamiseksi – jos yksi antureista vioittuu, se voidaan havaita kahden muun anturin mittaustulosten perusteella.

Kehitystyön aikana ledit vaihdettiin toiseen tyyppiin. Tähän päädyttiin, koska alkuperäiset ledit kykenivät tuottamaan riittävän valaistusvoimakkuuden vain silloin, kun niitä syötettiin lähes sallitulla maksimivirralla. Tästä syntyi liikaa lämpöä. Lisäksi anturitkin vaihdettiin, sillä alkuperäiset ajautuivat kyllästystilaan, minkä vuoksi valolähteen tarkka säätäminen tuli mahdottomaksi.

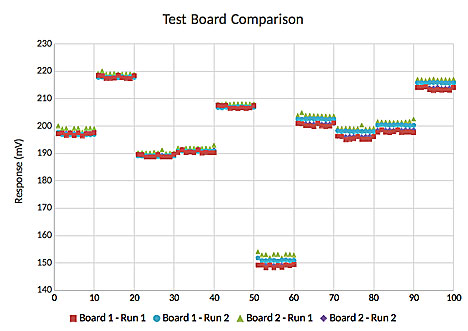

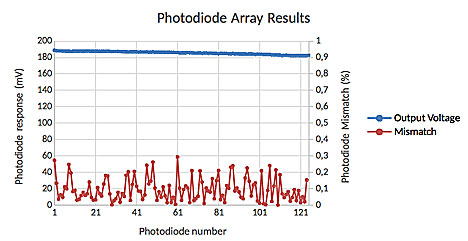

Kun kaikki valolähteessä alun perin ilmenneet ongelmat oli ratkaistu, voitiin lopullisesta laitteesta kerätä seuraavaa dataa:

Kuvaajasta nähdään, että matriisin yli siirryttäessä lähtöjännite putoaa noin 3 prosenttia, mikä vastaa riittävän hyvin ennakoitua suorituskykyä. Vierekkäisten pikselien epäsovitus on enintään 0,3 prosenttia, mikä sekin jää selvästi annettujen speksirajojen sisään.

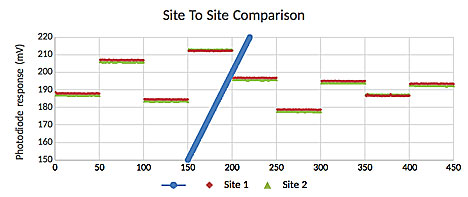

Tuotantovaiheessa on tarkoitus testata itse asiassa kahta mittauskohdetta rinnakkain. Valolähde valaisee molemmat kohteet samanaikaisesti. Tässä vaiheessa on varmistettava, että mittaustulokset kummastakin kohteesta ovat vertailukelpoisia. Mitkä tahansa valolähteen ongelmat, kuten kirkkaat tai pimeät pisteet, tuottaisivat korrelaatio-ongelmia. Seuraava kuva esittää testauskohteen fotodiodiryhmän yhden diodin mittaustulokset yhdeksästä eri laitteesta. Kukin laite testattiin 50 kertaa.

Kaaviosta nähdään selvästi erinomainen vastaavuus mittauskohteiden välillä. Korrelaatio diodiryhmän kaikkien fotodiodien kesken oli yhtä hyvää tasoa.

Yksi testaukseen tarkoitettu liitäntäkortti ei kuitenkaan riitä täyteen tuotantoon. Siksi kortteja on valmistettava useita, mikä tarkoittaa, että valolähteitäkin on useita. Korttien yhtäläisyyden varmistamiseksi valolähteet pitää kalibroida ennen kuin niitä voi ottaa mukaan tuotantoprosessiin. Kalibroinnissa hyödynnetään kohteina näytekappaleita, joiden valovaste tunnetaan, ja uuteen valolähteeseen syötettävä virta säädetään antamaan haluttu lähtöjännite. Kun vaadittava virtalukema on saatu selville, valolähteen anturien jännitelukemat tallennetaan ja niitä voidaan käyttää valolähteen ohjaamiseen tulevissa mittauksissa.

Seuraavassa kaaviossa on esitetty mittaustulokset, kun 10 kohdelaitetta testattiin kymmeneen kertaan. Mittausajoja tehtiin kaikkiaan neljä: kaksi suoritettiin alkuperäisellä tuotantokortilla ja kaksi uudella kortilla. Tulokset osoittavat erinomaisen hyvää korrelaatiota mittauskorttien kesken.