![]() Piikarbidiin perustuvien MOSFETien käyttö sähköajoneuvojen lisätehoyksiköissä tarjoaa ylivoimaisia etuja piipohjaiseen IGBT-ratkaisuun verrattuna fyysisen koon, painon, energiatehokkuuden ja melun suhteen. Edut voidaan saavuttaa käyttäen kestäviä SiC MOSFET -kytkimiä, alhaisen induktanssin omaavia koteloita ja riittävän älykkäitä hilaohjaimia.

Piikarbidiin perustuvien MOSFETien käyttö sähköajoneuvojen lisätehoyksiköissä tarjoaa ylivoimaisia etuja piipohjaiseen IGBT-ratkaisuun verrattuna fyysisen koon, painon, energiatehokkuuden ja melun suhteen. Edut voidaan saavuttaa käyttäen kestäviä SiC MOSFET -kytkimiä, alhaisen induktanssin omaavia koteloita ja riittävän älykkäitä hilaohjaimia.

|

Artikkelin ovat kirjoittaneet Kevin Speer, Nitesh Satheesh ja Marc Rommerswinkel Microchip Technology -yhtiöstä. |

Kuluttajille suunnattujen ajoneuvojen sähköistymisen edetessä myös muut liikennemuodot seuraavat tätä makrotason kehitystä: raideliikenne, lentokoneet, jakeluautot, maastoajoneuvot ja monet muut. Kaikissa sähköistetyissä ajoneuvoissa on kaksi sähköjärjestelmää: voimansiirrosta vastaava TPU (Traction Power Unit) sekä lisätehoa syöttävä APU (Auxiliary Power Unit), joka antaa virtaa ajoneuvon kaikille muille osille, aina valaistuksesta ja ovista ilmastointiin ja pistorasioihin.

Toisin kuin kuluttajille suunnatuilla sähköautoilla, joilla korostuu pitkä toimintamatka yhdellä latauksella, muilla liikennemuodoilla voi olla toisenlaisia prioriteetteja, jotka voidaan ratkaista APU-yksikön parannuksilla. Esimerkiksi laajasta matkustamotilasta on hyötyä erityisesti kevyessä raideliikenteessä, koska vapaa tila mahdollistaa enemmän maksavia matkustajia.

Luotettavuus kentällä puolestaan on ensiarvoisen tärkeää kaivosajoneuvoissa, joiden seisokkien aiheuttamia menetyksiä saatetaan mitata miljoonissa euroissa päivää kohti. Ja kaikissa käyttötapauksissa matkustajien mukavuus on ratkaisevan tärkeää markkinoilla, joita palvelevat keskenään kilpailevat OEM-valmistajat, jotka hamuavat valikoivia ostajia.

Piipohjaisten IGBT-komponenttien suuret kytkentähäviöt ovat aiemmin estäneet kuljetusalan APU-yksiköiden parantelua. Rajoittaessaan kytkentätaajuutta IGBT-komponentit ovat määränneet lisätehoyksikön suurimpien komponenttien eli erotusmuuntajan ja jäähdytyselementin vähimmäiskoon. Piikarbidiin perustuvan SiC-kytkimen avulla erotusmuuntajan kokoa voidaan merkittävästi pienentää suorittamalla kytkintoiminta suuremmilla taajuuksilla. Kun kytkentähäviöt vähenevät 80% tai jopa enemmän, tarvittavat jäähdytyselementit kutistuvat vastaavasti.

Lisäksi APU-yksikön käyttämät kytkentätaajuudet voidaan valita ihmisen kuuloalueen ulkopuolelta, mikä eliminoi matkustajia rasittavan kimeän vinkumisen. Myös korkea hyötysuhde on välttämätön ominaisuus, koska APU toimii jatkuvasti ja usein vain kevyesti kuormitettuna. SiC-rakenteisen MOSFET-kytkimen johtavuushäviöt ovat kevyellä kuormalla merkittävästi pienemmät kuin IGBT-kytkimen.

SiC-kytkin käyttöön

SiC MOSFETin sitkeys laaja-alaisesti vaihtelevissa oloissa on olennainen seikka APU-yksiköille, jotka toimivat sekä mukavuustoimintojen että hätätilanteiden vaatimissa kuormitustilanteissa. On kuitenkin varmistettava: 1) MOSFETin hilaoksidin stabiilius, joka on tunnettu ongelma SiC-kytkimissä; 2) hilaoksidin käyttöikä; 3) MOSFETin runkodiodin stabiilius; ja 4) vikasietoisuus, esimerkiksi selviäminen syöksyvirroista ja oikosuluista.

Hilaoksidin yhtenäisyys

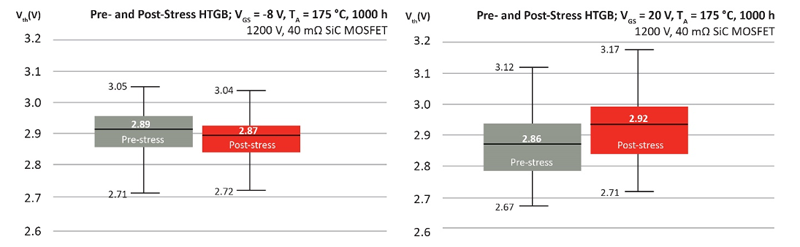

Jos tehokytkimen kynnysjännite muuttuu, myös laitteen suorituskyky muuttuu (esim. on-resistanssi kasvaa), mikä johtaa järjestelmän virheelliseen toimintaan ja mahdollisesti APU-yksikön vikaantumiseen. Kuvasta 1 nähdään, että tuotantolaatuisten SiC MOSFETien kynnysjännitteessä Vth ei voi havaita mitään merkittävää muutosta 1000 tunnin rasituksen jälkeen 175 asteen lämpötilassa.

Kuva 1. Tuotantolaatuisten SiC MOSFETien kynnysjännite ennen ja jälkeen negatiivisen (vas.) ja positiivisen (oik.) hilajännitteen aiheuttaman 1000 tunnin rasituksen korkeassa lämpötilassa.

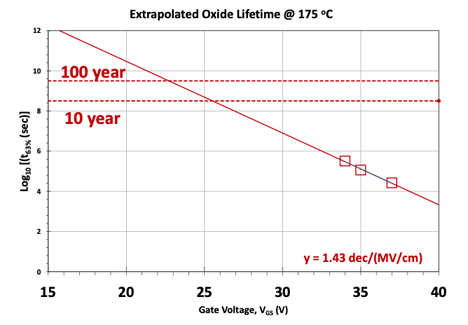

Hilaoksidin käyttöikää voidaan ennustaa kiihdyttämällä vikanäytteiden ottamista käyttäen kohotettua lämpötilaa ja sähkökenttää. Aktivointienergia erotetaan kullekin vikamuodolle ja Arrhenius-yhtälöä käytetään ekstrapoloimaan oksidin käyttöikä (kuva 2). Tuotantolaatuisen SiC MOSFETin hilaoksidi voi kestää yli 100 vuotta vahvassa rasituksessa, mikä lisää luottamusta APU-yksikön rutiininomaiseen ja luotettavaan toimintaan vielä suunnitellun käyttöiän jälkeenkin.

Kuva 2. Esimerkki Microchipin tuotantolaatuisen SiC MOSFETin hilaoksidin ekstrapoloidusta käyttöiästä.

Runkodiodin vakaus

Toisin kuin IGBT-transistori, SiC MOSFET voi johtaa käänteistä virtaa hyödyntäen sisäistä runkodiodiaan. Joissakin komponenteissa tämä diodi heikkenee ajan myötä, mikä johtaa kasvavaan RDS,on-resistanssiin ja suunniteltua voimakkaampaan kuumenemiseen.

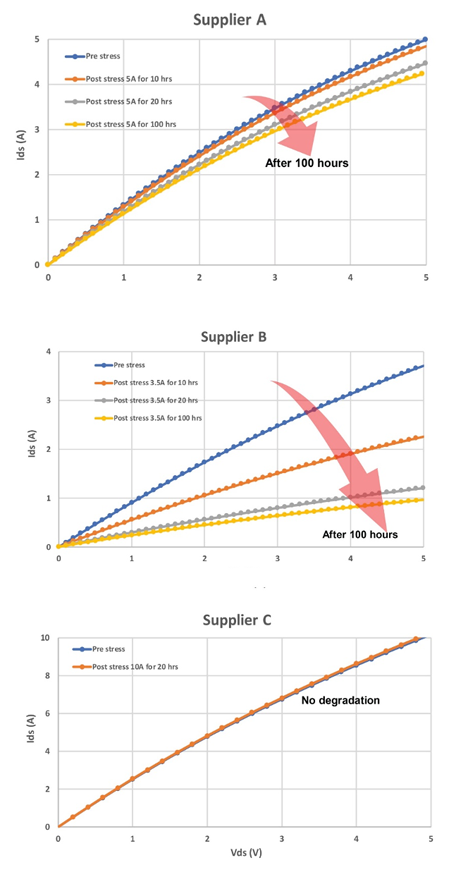

Kuvassa 3 nähdään runkodiodin I/V-käyrät ja MOSFETin johtavan tilan nielu-lähde-resistanssi RDS,on useiden tuntien myötäsuuntaisen vakiovirtarasituksen jälkeen [1]. Eri toimittajien välillä on suuria eroja. Yhden toimittajan komponentissa oli havaittavissa oleva heikkeneminen ja toisesta tuli käyttökelvoton. Valituissa kytkimissä ei saisi näkyä havaittavaa muutosta. Vakaan runkodiodin omaavan SiC MOSFETin käyttö parantaa luotettavuutta ja alentaa kustannuksia eliminoimalla rinnakkaisen käänteisdiodin tarpeen.

Kuva 3. Nielu-lähde-resistanssi RDS,on kaupallisesti saatavilla SiC MOSFETeilla ennen ja jälkeen rasituksen. Käyrät paljastavat kolmen eri toimittajan sisäisen runkodiodin laadunvaihtelut [1].

Oikosulun ja syöksyvirran sieto

Ajoneuvoissa käytettävät APU-yksiköt ovat herkkiä erilaisille vikatilanteille ja ne vaativat SiC MOSFETin, joka on suunniteltu kestämään turvallisesti näiden tapahtumien läpi ja ylläpitämään tasaista suorituskykyä ennen ja jälkeen vikatilanteiden.

Oikosulunsieto kuvaa MOSFETin kykyä selviytyä välittömästä DC-linkin oikosulusta nielu-lähde-napojen välillä. MOS-kanavat vahvistuvat, jolloin oikein suunniteltu komponentti voi jakaa huippuvirrat turvallisesti koko MOSFET-sirun alueelle.

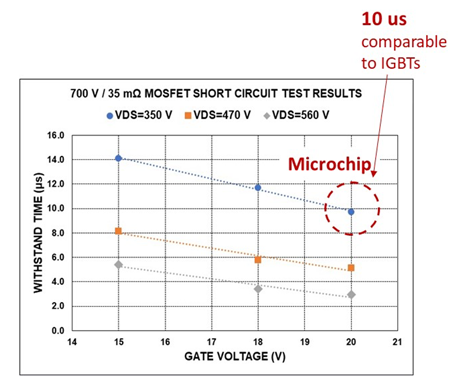

Kuvassa 4 on esitetty tuotantolaatuisten SiC MOSFETien oikosulun sietoajat (SCWT). Microchipin komponentilla aika on 3 – 14 mikrosekuntia ja riippuu tasavirtapiirin jännitteestä sekä käytettävästä VGS -arvosta. Tämä riittää monille kaupallisesti saataville hilaohjaimille. Seuraavassa jaksossa kuvattu edistyksellinen ohjain lisää järjestelmän älykkyyttä oikosulun havaitsemisessa.

Kuva 4. Tuotantolaatuisten SiC MOSFETien oikosulun sietoaika.

Syöksyvirran kestävyys on vieläkin vaativampaa: kuormitusvirta syöksyy äkillisesti MOSFETiin, mikä pakottaa nielu-lähde-jännitteen nousemaan läpilyöntiarvoon asti. Toisin kuin oikosulussa, MOS-kanavat eivät vahvistu ja syöksyvirta pakkautuu sirun reunoille sekä saattaa komponentin nopeasti sallitun lämpenemisen raja-alueelle.

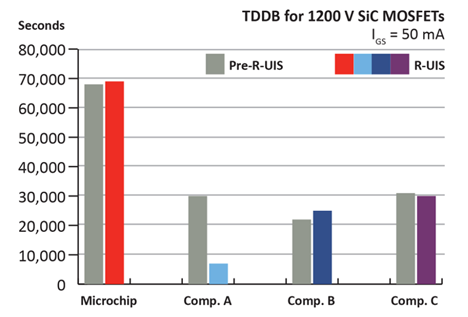

Toistuvaa lukittumatonta induktiivista kytkentää (R-UIS) käytetään syöksyvirran kestävyyden arviointiin. Kuva 5 esittää kaupallisten SiC MOSFETien ajasta riippuvaa dielektristä läpilyöntiä (TDDB, Time-Dependent Dielectric Breakdown) ennen ja jälkeen 100 000 R-UIS-syklin. Monet komponenttien toimittajat ovat onnistuneet säilyttämään oksidikerroksen lujuuden riittävänä, mutta Microchipin kytkimen jopa nelinkertainen sietokyky ja RDS,on-resistanssin sekä nielu-lähde-vuodon stabiilius vahvistavat SiC MOSFETin kykyä selvitä turvallisesti kaikkein vaativimmissa sähköisissä ylikuormitustilanteissa.

Kuva 5. Ajasta riippuva dielektrinen läpilyönti ennen ja jälkeen toistuvan syöksyvirtahäiriön neljän eri toimittajan kaupallisella SiC MOSFETilla.

Alhainen koteloinduktanssi nopeuttaa

Yhdessä suurten nousu- ja laskunopeuksien kanssa ongelmalliset hajainduktanssit aiheuttavat sähköjärjestelmään kasvavia kytkentähäviöitä, liian suuria ylijännitteitä, EMI-häiriöitä ja mahdollisia APU-yksiköiden vikoja. Vaadittavat ennaltaehkäisevät toimenpiteet MOSFETien nopeuden hidastamiseksi voivat saada suunnittelijat miettimään, mitä piikarbidin arvolupaukselle on tapahtunut.

Microchipin kehittämä alhaisen induktanssin omaava SP6LI-kotelo osoittaa, kuinka nämä ongelmat voidaan ratkaista. Vaihehaaroitettu rakenne lisää vain alle 3 nanohenryn parasiittisen induktanssin tehosilmukkaan. Sisäinen layout-optimointi on tehty identtisen ajoituksen ja virranjaon varmistamiseksi. Lämmönkäsittelykykyä voidaan parantaa käyttämällä piinitridipohjaista keramiikkaa (saatavissa myös alumiininitridi), ja pohjalevymateriaalin vaihtoehtoja ovat kupari ja AlSiC.

Ulkoisesti teholiitännät mahdollistavat alhaisen induktanssin kytkennän DC-linkkiin ja optimaalisen rinnakkaisuuden molempiin suuntiin. SP6LI-kotelon avulla suunnittelijat voivat käyttää SiC MOSFETia entistä suuremmilla kytkentänopeuksilla, paremmalla hyötysuhteella ja alhaisemmalla EMI-häiriötasolla. Näin voidaan kutistaa APU-yksikön kokoa samalla, kun eliminoidaan EMI-häiriöihin liittyvät viat.

Hilaohjain pitää APU:n raiteilla

APU-yksikön suorituskyky ja luotettavuus voidaan myös optimoida käyttämällä ohjelmoitavia digitaalisia hilaohjaimia, jotka mahdollistavat ylitysjännitteiden ja kytkentähäviöiden hienosäädön lennossa. Tämän ansiosta suunnittelijat voivat pienentää APU-yksiköiden kustannuksia ja kokoa entistä alhaisemmalla jännitteellä toimivilla komponenteilla ja pienemmillä jäähdytyselementeillä – ja eliminoida työtunnit erikokoisten hilavastusten parissa juotin kourassa.

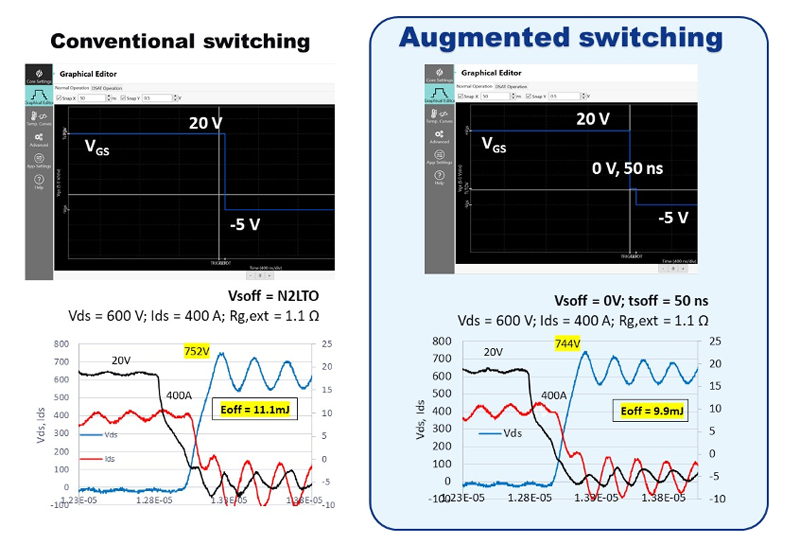

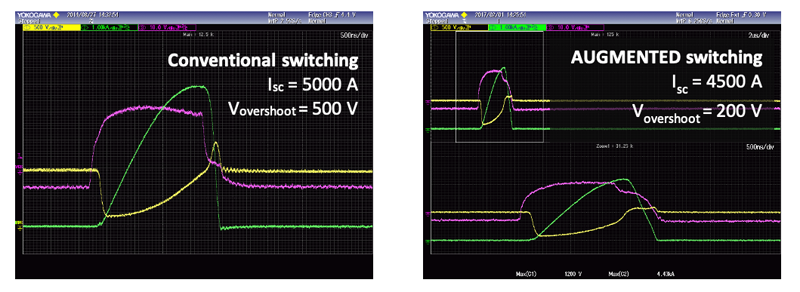

Lisätyn kytkennän vaikutus nähdään kuvassa 6. Toisin kuin perinteinen sammutus (vasemmalla), lisätyn kytkennän sammutusvaihe alkaa 20 voltin jännitteellä, siirtyy käyttäjän ohjelmoimalle välitasolle tietyn viiveen ajaksi, ja päätyy lopuksi off-tilaan -5V. Vaikutukset ovat vähäisiä SP6LI-kotelon poikkeuksellisen alhaisen hajainduktanssin ansiosta. Muualla on julkaistu vastaavia mittaustuloksia, joissa nähdään selvempiä vaikutuksia [2,3]. Lisäksi oikosulkutilanteet saadaan lisätyn kytkennän ansiosta pysäytettyä nopeasti, mikä alentaa huippujännitettä 60% ja vastaavasti virtaa 10% (kuva 7).

Kuva 6. Graafinen käyttöliittymä ohjelmoitavalle AgileSwitch-hilaohjaimelle sekä sammutuksen aaltomuodot, kun käytetään perinteistä kytkentää (vasemmalla) ja lisättyä kytkentää (oikealla).

Kuva 7. Demonstraatio osoittaa, kuinka lisätty kytkentä (oikealla) voi vähentää huippujännitettä ja huippuvirtaa oikosulkutapahtuman aikana verrattuna perinteiseen kytkentään (vasemmalla).

Täydellinen SiC-järjestelmäratkaisu

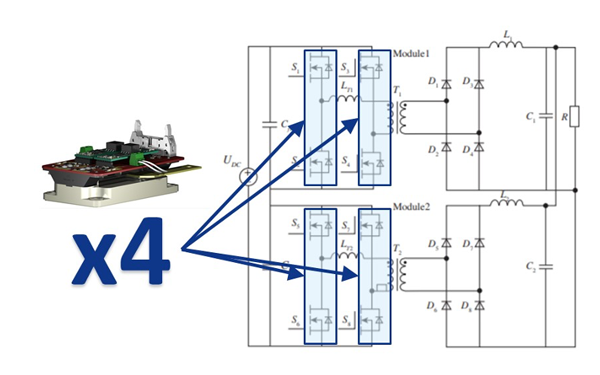

Halutessaan virtaviivaistaa kehitystyötä aina kaksiosaisen pulssin evaluoinnista massatuotantoon asti, suunnittelijat tarvitsevat kehityssarjoja, jotka yhdistävät kaikki kolme ajoneuvojen APU-yksiköiden osaa kokonaisvaltaiseksi SiC-järjestelmäratkaisuksi: kestävät SiC-tehokytkimet, alhaisen hajainduktanssin omaavat tehokotelot ja älykkäät hilaohjaimet. Kuva 8 osoittaa, kuinka Microchipin kehityssarjan tarjoama ratkaisu voidaan sijoittaa APU-yksikön piirikaavioon.

Kuva 8. Ehdotus vaihesiirretyn täyssillan toteutukseksi Microchipin kehityssarjan ASDAK+ avulla kuljetusalan APU-yksikön DC-DC-osassa. [4]

Ylivoimaisia etuja

SiC MOSFETien käyttö ajoneuvojen lisätehoyksiköissä tarjoaa ylivoimaisia etuja piipohjaiseen IGBT-ratkaisuun verrattuna APU-yksikön koon, painon energiatehokkuuden ja melun suhteen. Nämä edut voidaan kuitenkin saavuttaa vain korkealla kenttätason luotettavuudella käyttäen kestäviä SiC MOSFET -komponentteja, alhaisen induktanssin omaavia koteloita ja riittävän älykästä hilaohjainta hallitsemaan piikarbidin ketterää suorituskykyä.

Suunnittelijat voivat näin ratkaista kuljetusalan lisätehoyksiköiden suunnitteluhaasteet kokonaisvaltaisilla SiC-järjestelmäratkaisuilla, jotka samalla vähentävät APU-yksiköiden kokoa, melua ja kenttävikoja.

Viitteet

[1] Agarwal, A. and Kang, M., private communication, 2020.

[2] Speer, K., Satheesh, N., Kashyap, A., and Bontemps, S., “Streamlined SiC Development With a Total System Solution,” IEEE Power Electronics Magazine, Vol. 7, No. 4, pp. 28-35, 2020.

[3] Satheesh, N., Robins, C., and Fender, A., “The State of Intelligent SiC MOSFET Gate Drivers,” Bodo’s Power Systems, pp. 30-33, February 2018.

[4] Satheesh, N., “Silicon carbide MOSFETs: Handle with care,” in Proc. Applied Power Electronics Conference (APEC), San Antonio, Texas, USA, 2018.

[5] Hayashiya, H. and Kondo, K., “Recent Trends in Power Electronics Applications as Solutions in Electric Railways,” IEEJ Transactions on Electrical and Electronic Engineering, vol. 15: 632-645, 2020.