![]() Pitkä käyttöikä, suuri energiatiheys sekä hyvä iskun- ja värähtelynkestävyys ovat automaattitrukkien ja muiden liikkuvien robottien perusvaatimuksia. Millä kriteereillä tällöin valitaan akkukemia, -kenno ja -kotelointi?

Pitkä käyttöikä, suuri energiatiheys sekä hyvä iskun- ja värähtelynkestävyys ovat automaattitrukkien ja muiden liikkuvien robottien perusvaatimuksia. Millä kriteereillä tällöin valitaan akkukemia, -kenno ja -kotelointi?

|

Artikkelin ovat kirjoittaneet Alexander Battery Technologiesin Leon Wanless ja Owen McNally. |

Tehokkuus, maksimaalinen toimituskyky, turvallisuus ja käyttökustannusten minimointi ovat keskipisteinä nykyajan älykkäistä, digitaalisista tuotantotiloista ja varastoista puhuttaessa. Jotta näihin liiketalouden tavoitteisiin päästäisiin, teollisuusyritykset automatisoivat yhä suuremman osan prosesseistaan ja ottavat käyttöön yhä enemmän robotiikkaa, erityisesti erilaisia liikkuvia robotteja. Tällaisia ovat esimerkiksi automaattitrukit eli vihivaunut (AGV, Automated Guided Vehicle), joita käytetään materiaalivirtojen käsittelyssä ja muissa sovelluksissa, automaattiset mobiilirobotit (AMR, Automated Mobile Robot), jotka hoitavat lähellä asiakasta olevat jakelukuljetukset (kuva 1), ja hyllynosturit automatisoiduissa varastoissa.

Ihmisen suorittamaan vastaavaan työhön verrattuna mobiilirobottien etuna on valmius työskennellä 24 tuntia päivässä ilman taukoja. Edellytyksenä on kuitenkin, että käytettävissä on mobiili teholähde, joka pystyy ylläpitämään jatkuvaa tehonsyöttöä menettämättä varaustaan tai vikaantumatta ennen aikojaan.

On tärkeää suunnitella mobiilirobotin akkuyksikkö oikealla tavalla. Lähes aina mobiilirobotti vaatii asiakaskohtaisesti räätälöidyn akkuyksikön, jolloin täyttyvät sovelluksesta johtuvat vaatimukset kapasiteetin, koon, käyttöiän ja kestävyyden, huipputehonsyötön, käyttöjaksojen määrän, lämpötoleranssien ja muiden tekijöiden suhteen. Tämä tarkoittaa, että myös oikean akkuvalmistajan valinta on tehtävä huolella.

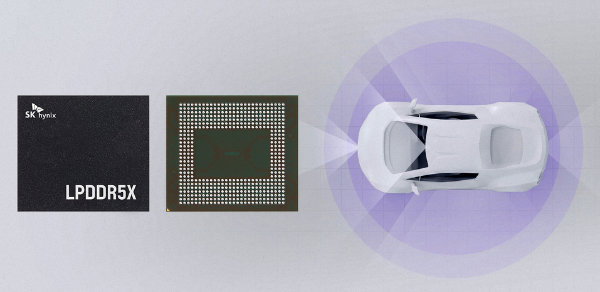

Litiumakku on nykyisin yleisin valinta uudeksi teollisuusakuksi, koska sen suuri energiatiheys ja kapasiteetti tarjoaa paljon pidemmän käyttöajan varausten välillä kuin mikään muu akkutekniikka. Itse asiassa monentyyppisiä litiumtekniikoita voidaan käyttää akkukennoissa ja akkukennojen ja -yksiköiden tekniikka ja tuotanto edistyvät koko ajan, mikä mahdollistaa OEM-laitevalmistajien hyötyvän kehityksestä vuosi vuodelta.

Mitkä sitten ovat uusimmat parhaat käytännöt koskien akkuyksiköiden laatuvaatimuksia ja mitkä ovat tärkeimmät huomioon otettavat asiat koskien mobiilirobottien OEM-valmistajia, kun halutaan määritellä kennotyyppi, kotelointi ja laatukriteerit?

Kuva 1: Automaattiset mobiilirobotit ovat tulossa ihmiskuskien tilalle lähetysten lähellä asiakasta tapahtuvaan jakeluun koteihin ja toimistoihin.

Akun määrittelyssä haetaan teknistä kompromissia

Litiumakkutekniikan ja sellaisten litiumakkuyksiköitä tukevien komponenttien kuten latausta ohjaavien piirien yleistyminen merkitsee sitä, että robottien OEM-valmistajalla on edessään moninainen valikoima vaihtoehtoja. Kennoista on valittavissa esimerkiksi NMC (litiumnikkelimangaanikobolttioksidi), LFP (litiumrautafosfaatti), LTO (litiumtitanaatti), LMO (litiummangaanioksidi) ja LCO (litiumkobolttioksidi), jotka eroavat toisistaan seuraavien parametrien osalta:

- energiatiheys, vaikutus akkuyksikön kokoon ja painoon

- suurin huipputeholähtö

- suurin turvallinen toimintalämpötila ja alttius ylikuumenemiselle

- käyttöjaksojen määrä

- nimellinen lähtöjännite

- suurin latausnopeus

Parhaimman vaihtoehdon valinta tulee tehdä sovelluskohtaisesti. Esimerkiksi kevyitä kuormia kuljettavien automaattitrukkien tai automaattisten mobiilirobottien kokonaispainosta ja kotelon tilavuudesta akkuyksikkö muodostaa tyypillisesti suurimman osan. Tällöin suuri energiatiheys on tärkein valintakriteeri, jotta mahdollisimman pieni ja kevyt akkuyksikkö voidaan toteuttaa, ja tällöin käyttökelpoisin vaihtoehto on NMC-akkukennot.

Toisaalta taas suurissa mobiileissa jopa tuhatkin kiloa nostavissa nosturialustoissa akkuyksikön vaikutus kokonaiskokoon ja -painoon on mitätön. Tällöin energiatiheydellä on vain vähän merkitystä, joten alustan OEM-valmistaja saattaa valita LFP-akkukennot, joiden energiatiheys on kolmanneksen pienempi kuin NMC-kennoilla, mutta käyttöjaksojen määrä on paljon suurempi – yli 2000 jaksoa verrattuna eräiden NMC-toteutusten vain 500-600 jaksoon. LFP-kennot myös toimivat turvallisesti paljon suuremmissa lämpötiloissa kuin NMC-kennot, mikä helpottaa lämpöhäviöihin, lämpövalvontaan ja turvalliseen piiritekniikkaan kohdistuvaa suunnittelua.

Käyttöjaksojen määrä ja latausaika ovat tärkeitä parametreja mobiilirobottien yhteydessä: esimerkiksi automaattitrukit työskentelevät 24/7 vuoden jokaisena päivänä. Tavallisessa kokoonpanossa käytetään irrotettavia akkuyksiköitä, jolloin automaattitrukki voi hakeutua latausasemalle tyhjentyneen akkuyksikön irrottamista ja vasta ladatun akkuyksikön asentamista varten. Tässä tapauksessa akkuyksiköt ovat jatkuvassa lataus- ja purkujaksoista muodostuvassa ketjussa. Tässä tapauksessa akkuyksikön kennojen tulee kestää useita latausjaksoja ja pikalatausta, jotta ne ovat nopeasti uudelleen käytettävissä purkutilassa tapahtuvan irrottamisen jälkeen.

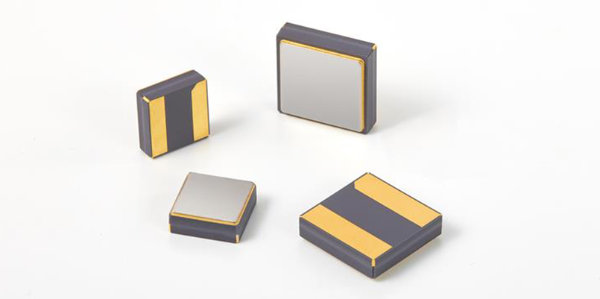

Maineeltaan luotettava akkuyksikköjen valmistaja toimittaa yksityiskohtaiset ohjeet kaikista litiumakkutekniikan suorituskykyyn liittyvistä ominaisuuksista ja antaa neuvoja OEM-valmistajalle, mikä olisi paras valinta hänen mobiilirobottisovellukseensa (kuva 2).

Kuva 2: LG Energy Solutionin tuotevalikoimaan kuuluvia laadukkaita litium-ioni-kennoja.

Tekniset ominaisuudet ja hyväksynnät kuntoon

Akkutekniikan valinta on ensimmäinen vaihe sopivan aluston hankinnassa mobiilirobotille. Akkujen valmistajia arvioitaessa keskitytään tavallisesti ominaisuuksiin ja laatuun liittyviin asioihin. Akun valmistajan tulee tukea robotti-OEM-valmistajan sovellusta sen tarvitsemilla suorituskyky- ja muilla ominaisuuksilla. Näitä ovat esimerkiksi:

- Lämmönhallintaominaisuudet – Purkautuessaan akut synnyttävät hukkalämpöä, joka pitää haihduttaa, jotta kennoston toimintalämpötila pysyy turvallisella tasolla. Edistyksellisissä suunnitteluissa käytetään innovatiivisia kennomatriisirakenteita, joilla lämpö saadaan johdettua tehokkaasti pois vähentäen tai poistaen tarpeen käyttää jäähdytyslevyä. Tällöin vähenevät tilantarve, paino ja kustannukset. Vastaavasti kylmissä tiloissa kuten koneellisesti jäähdytetyissä varastoissa toimivissa mobiiliroboteissa akun lämpötilaan on kiinnitettävä huomiota: litiumakkua ei tavallisesti voida ladata nolla-asteen alapuolella olevissa lämpötiloissa. Tällöin jouduttaisiin käyttämään kennon sisällä olevaa aktiivista lämmitystekniikkaa nostamaan lämpötila nollan yläpuolelle latausta varten. Monissa sovelluksissa aktiivinen lämmitys onkin parempi ratkaisu kuin akkuyksikön sijoittaminen huoneenlämpöiseen tilaan odottamaan sen lämpenemistä ympäristön lämpötilaan.

- Telematiikka – Tuotantotilan operaattori voi ohjata automaattitrukkien tai muiden mobiilirobottien muodostamaa joukkoa tehokkaammin, jos hän voi lukea dataa jokaisen akkuyksikön varaustilasta ja kunnosta. Kehittyneet asiakaskohtaiset akustot on varustettu langattomalla yhteydellä kuten Bluetooth Low Energy -radioyhteydellä, joka on konfiguroitu keräämään reaaliaikaista dataa varaustilasta, akun lämpötilasta ja muista tärkeistä parametreistä.

- Määräystenmukaisuus ja hyväksynnät – Akkusuunnittelussa juridisten määräysten kehikon muodostaa käyttökohteessa vallitsevat maa- ja aluekohtaiset säännökset. Regulaatio uudistuu nopeassa tahdissa, jolloin akustojen valmistajien on pystyttävä tarjoamaan päivityspalveluja. Esimerkiksi Yhdysvaltain määräykset ovat tiukentuneet mobiiliroboteissa kuten automaattitrukeissa käytettävien kennojen ja akkuyksiköiden yhteensopivuusvaatimusten osalta siten, että ne ovat linjassa sähköautojen akuille asetettujen vaatimusten kanssa. Asiakaskohtaisten akustojen valmistajien suunnittelun tulee edetä jouhevasti testausten, hyväksynnän ja sertifioinnin osalta missä tahansa päin maailmaa robotti-OEM-valmistaja aikoo markkinoida tuotteitaan.

Laatu ja luotettavuus: tuotantoprosessin arviointi

Akkutekniikan ja haluttujen ominaisuuksien määrittelyn jälkeen akkuyksikön valmistaja aloittaa akkuyksikön suunnittelun. Kun lopullisten prototyyppien testaukset ja hyväksynnät on suoritettu, akkuyksikön valmistus aloitetaan. Tässä kohtaa OEM-valmistaja on akkuvalmistajan armoilla, sillä asiakaskohtaisella akkuyksiköllä ei ole vaihtoehtoista valmistajaa varalla.

Miten sitten OEM-valmistaja voi varmistua, että hän saa juuri niin laadukkaan akun kuin spesifikaatioissa on määritetty?

Akkujen valmistuksessa laadunvarmistus tai tuotantolinjan lopussa suoritettava tarkastus eivät ole itsestään selviä asioita: ellei laatuvaatimusta ole sisällytetty tuotantoprosessiin jo alusta alkaen, tuotantoyksiköissä voi ilmetä linjan ulkopuolelta tulevia vikoja.

Laadun peräänkuuluttaminen alkaa litiumkennon valinnasta: maailman kolme suurinta valmistajaa – Samsung, LG ja E-One Moli Energy – testaavat kaikki kennonsa turvallisuus- ja yhteensopivuusvaatimusten yhdenmukaisuuden osalta. Laadultaan ja turvallisuudeltaan parhaimmat akkukennot ovat yksikköhinnaltaan kalliimpia kuin ilman tuotemerkkiä olevien valmistajien kennot, mutta tuo hintalisä korvautuu nopeasti kalliimpien kennojen pidempänä käyttöikänä ja varmempana turvallisuutena.

Alexander Battery Technologies on tehnyt toimitussopimuksen mainittujen kolmen kennovalmistajan kanssa ja sen akustoissa käytetään ainoastaan niiden valmistamia kennoja.

Laatumääräysten soveltaminen on olennainen osa koko tuotantoprosessia. Kokoonpanossa laatutietoiset akkuvalmistajat kiinnittävät erityistä huomiota niihin rakenteellisiin kohteisiin, jotka ovat erityisen alttiita vikaantumaan, kuten hitsaussaumoihin: esimerkiksi käytetään edistyksellisiä optisia valvontatekniikoita tarkastamaan, että hitsaukset ylittävät kokoa ja eheyttä koskevat alimmat kynnysarvot, ja varmistamaan, että akuston sähköliitokset ovat riittävän kiinteitä kestämään äärimmäisiä iskuja ja tärinää, joille käyttöympäristössä voi altistua.

Eräät valmistajat ovat mukana Alexander Battery Technologies’n alulle panemassa käytännössä, jossa asiakkaita kutsutaan tutustumaan sen tuotantotiloihin yksityiskohtaisesti (kuva 3). Nykyaikaisia toiminnanohjauksen ohjelmistojärjestelmiä käyttäen voidaan asiakkaalle myös järjestää mahdollisuus seurata ja valvoa yksikkökohtaisesti heidän tilaamien akkujen tuotannon etenemistä.

Korkealaatuinen suunnittelu ja tuotanto myös tukevat nopeaa ajantasaista (first-time-right) akkuyksiköiden validointia ja varmennusta niin, että ne ovat kunkin sovellusalan, kuten autoteollisuuden, edellyttämien standardien mukaisia.

Kuva 3: Alexander Battery Technologiesin tuotantolaitteistoja tuotantotiloissa.

Akkutuotanto uuden ajan mobiiliroboteille

Digitalisaation ja älykkään valmistuksen ja varastoinnin käytäntöjen kehittyminen on edistänyt teollisuusratkaisuissa käytettävien mobiilirobottien lukumäärän ja valinnanvaran kasvua. Operaattorit luottavat näiden robottien 24/7 moitteettomaan toimintakykyyn. Ennustamattomat keskeytykset häiritsevät merkittävästi tuotannon läpimenoaikoja ja suorituskykyä.

Akkuteholähde voi olla yhtä luotettava kuin mikä muu tahansa mobiilirobotin komponentti: edellä olevien ohjeiden mukaisesti kiinnitetään huomio kennojen ja akkujen spesifikaatioihin, suunnitteluun ja tuotantoon, ja valitsemalla luotettava akkuyksiköiden valmistaja takaa luotettavan ja ennakoitavan suorituskyvyn robotille koko sen käyttöiän ajaksi.

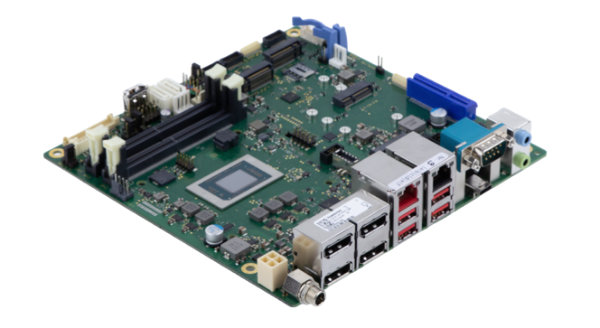

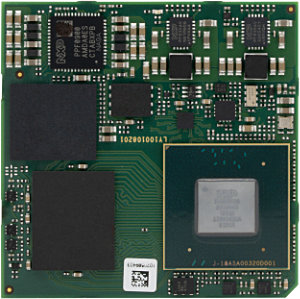

Tria Technologies on julkaissut uuden OSM-LF-IMX95-moduulin, joka tuo tekoälylaskennan suoraan piirilevylle juotettavaan muotoon. Moduuli perustuu NXP i.MX 95 -sovellusprosessoriin ja noudattaa Open Standard Module eli OSM 1.2 -määrittelyä.

Tria Technologies on julkaissut uuden OSM-LF-IMX95-moduulin, joka tuo tekoälylaskennan suoraan piirilevylle juotettavaan muotoon. Moduuli perustuu NXP i.MX 95 -sovellusprosessoriin ja noudattaa Open Standard Module eli OSM 1.2 -määrittelyä.

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.