Sähköautojen ja lataushybridien akkujärjestelmät tarvitsevat hallintajärjestelmän, joka voidaan toteuttaa joko modulaarisena tai kennokohtaisena. Tämän BMS-järjestelmän ytimenä ovat kennojen mittaukseen ja sisäiseen viestintään tarvittavat mikropiirit. Niiden rakenteisiin kuitenkin kaivattaisiin koko toimialan kattavia standardeja.

Sähköautojen ja lataushybridien akkujärjestelmät tarvitsevat hallintajärjestelmän, joka voidaan toteuttaa joko modulaarisena tai kennokohtaisena. Tämän BMS-järjestelmän ytimenä ovat kennojen mittaukseen ja sisäiseen viestintään tarvittavat mikropiirit. Niiden rakenteisiin kuitenkin kaivattaisiin koko toimialan kattavia standardeja.

|

Artikkelin kirjoittajista Bart De Cock toimii ON Semiconductor -yhtiössä tuotepäällikkönä. Serge Peeters puolestaan toimii VITO/EnergyVille -tutkimuskeskuksessa liiketoiminnan kehittäjänä ja Jeroen Büscher tuotepäällikkönä. |

Sähköajoneuvoissa (EV) ja lataushybrideissä (PHEV) käytettävä tyypillinen litiumioniakku (Li-Ion) sisältää noin 100 sarjaan kytkettyä akkuelementtiä (kussakin yksi kenno tai useita rinnan). Litiumionikennot vaativat jännitteen ja lämpötilan yksityiskohtaista seurantaa BMS-järjestelmän avulla (Battery Management System).

Lämmönhallinta on keskeinen vaatimus litiumioniakkujen lataamisen ja purkamisen aikana, koska niiden lämpötila on kyettävä pitämään sallitussa käyttöikkunassa. Li-Ion-kennojen on oltava sopivan lämpimiä toimiakseen, mutta ne myös kuumenevat toimiessaan, joten BMS-järjestelmän on kyettävä tarpeen mukaan lämmittämään tai jäähdyttämään kennoja tai ainakin valvomaan niiden lämpötilaa.

Nykyään miltei jokaisella akkujärjestelmien ykköstason toimittajalla, OEM-valmistajalla ja mikropiiritoimittajalla on oma BMS-ratkaisunsa. Koska lataushybridien lukumäärän odotetaan kasvavan liikenteessä tasaisesti lähivuosina, BMS-laitteistojen toimitusketjuissa tapahtuvat vaihtelut tulevat aiheuttamaan ongelmia.

Lisääntyvät tuotantovolyymit ja muuttuvat tekniset tai taloudelliset tekijät saattavat johtaa mikropiiritoimittajan vaihtamiseen. Koska piirivalmistajat eivät kuitenkaan tarjoa keskenään yhteensopivia piirejä, toisen mikropiirin valitseminen BMS-järjestelmään tarkoittaa tällä hetkellä ykköstason järjestelmätoimittajien ja OEM-valmistajien pitkäkestoisia uudelleenkehitys- ja hyväksyntäkierroksia. Tämä taas vaatii suuria investointeja ja riskejä, jotka liittyvät validointiin ja hyväksyntään.

Mikropiirien toimittajien vertaileminen on haastavaa, sillä kyseessä on sirunsisäinen yksityiskohtainen toiminta, johon jokaisen piirivalmistajan kehitystiimi tuo suunnitteluvaiheessa oman IP-panoksensa. Onneksi täydellistä yhtenevyyttä ei vaadita, kunhan kaikki ratkaisut tarjoavat keskenään yhtenevää dataa (esimerkiksi rekisterien kautta) isäntäohjaimelle.

Ykköstason toimittajien ja OEM-valmistajien kannalta on mielekästä päästä käsiksi eri toimittajien IC-piireihin, jotka käyttäytyvät päätoimintojen osalta samalla tavalla ja hyödyntävät standardoitua liitäntää järjestelmässä. Tämä tulisi ulottaa kattamaan myös turvallisen toiminnan FuSa-vaatimusten (Functional Safety) mukainen topologinen lähestymistapa esimerkiksi IS0 26262 -standardin pohjalta.

Jos tutkitaan markkinoilla tähän mennessä nähtyjen erilaisten BMS-topologioiden etuja ja haittoja, on ilmeistä, että ratkaisujen erot liittyvät lähinnä seuraaviin kysymyksiin: Onko kyseessä modulaarinen BMS (yksi piiri valvoo useita sarjaan kytkettyjä akkuelementtejä) vai kennotason BMS (yksi piiri valvoo yhtä akkuelementtiä)? Pitäisikö käyttää johtimia vai langatonta verkkoa? Onko mukana mikro-ohjain tai tilakone? Vaikka jokaisella käytettävissä olevista topologioista on oikeutuksensa, markkinoiden hyväksyntä nopeutuisi merkittävästi, jos kullekin näistä kohdista olisi tarjolla piitason standardit.

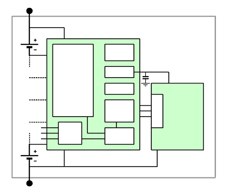

Kuva 1. Moduulitason BMS-topologia.

Tavoitteena standardointi

Henkilöautoihin asennettujen litiumioniakkujen lukumäärän kasvun ennustaminen on lähes mahdotonta. Tiedetään vain, että suuntaus on ylöspäin. Tämä on seurausta lähinnä siitä, että akut parantavat autojen kokonaishyötysuhdetta. Pienten autojen polttoaineenkulutusta voidaan vähentää jopa 25% ottamalla käyttöön 48 voltin järjestelmä. Suuremmilla PHEV-järjestelmään perustuvilla lataushybridiautoilla voidaan puolestaan lyhyiden päivittäisten työmatkojen aikana yltää energiatehokkuuteen, joka on verrattavissa täysin sähköiseen EV-ajoneuvoon.

Vaikka täysin sähköinen voimansiirto tarjoaa paljon etuja, monille autonomistajille siirtyminen täysiveriseen sähköautoon ei ole käytännöllistä tai taloudellisesti kannattavaa juuri nyt. Lähitulevaisuudessa yhä useammista uusiutuvista energialähteistä peräisin oleva sähkön ylijäämä tarjoaa kuitenkin perustan e-polttoaineiden tuotannolle. Niitä voidaan tuottaa yhdistämällä vetyä (saadaan veden elektrolyysistä ’vihreän’ sähkön avulla) ja talteen otettua hiilidioksidia.

Tuloksena saadut e-polttoaineet ovat yhteensopivia nykyisten polttoaineiden jakeluketjujen kanssa ja sovellettavissa nykyisten polttomoottorien (ICE) tekniikoihin. Tämä todennäköisesti edistää edelleen hybridiratkaisujen käyttöönottoa, koska sähköisten ja hiilineutraalien voimansiirtoratkaisujen yhdistelmät kiinnostavat sekä kuluttajia että viranomaisia.

Vaikka tällä hetkellä on jo joitakin akkukennojen testausta, turvavaatimuksia, fyysistä kokoa ja lataamista koskevia standardeja [1], konsultti Robert Ratz [2] havaitsi ensimmäisten joukossa tarpeen standardoida myös akkujen hallintaan tarvittavan BMS-järjestelmän sähköinen arkkitehtuuri.

Everlasting-hanketta [3] koskevassa tutkimusraportissa puolestaan on käsitelty BMS-järjestelmään sovellettavia standardeja ja alueelle jääneitä aukkokohtia. BMS:n standardoimiseksi esitetään raportissa lukuisia ehdotuksia, mutta yksi keskeinen avainongelma on säilynyt edelleen: saatavilla olevien akunhallintapiirien yhteensopimattomuus.

Nykyiset rakenteet

BMS koostuu yleensä yhdestä tai useammasta kennojännitteen mittausta suorittavasta CVM-rengistä (Cell Voltage Measurement), jotka on liitetty BMS:n sisäisen tiedonsiirtoverkon kautta BMS-isäntään. CVM-rengit voidaan järjestellä kennokohtaisesti, sarjakytkennässä kennopinokohtaisesti, rinnakkaiskennokohtaisesti tai minkälaisena näiden yhdistelmänä tahansa. Termiä ’modulaarinen BMS’ voidaan soveltaa, jos CVM valvoo sarjaan kytkettyä kennostoa, kun taas ’kennotason BMS’ viittaa topologiaan, jossa CVM on kytketty yhteen kennoon tai useita rinnakkaiskennoja sisältävään akkuelementtiin.

Modulaarinen BMS

Suurin jännite, jota CVM-mikropiirien tulee valvoa modulaarisessa BMS-järjestelmässä, määräytyy kennoteknologian ja sarjaan kytkettyjen kennojen lukumäärän perusteella. Vaikka kokonaisjännite voi olla paljon suurempikin, on edullista rajoittaa kunkin akkumoduulin jännite korkeintaan 60 volttiin, koska silloin monimutkaisia tuotanto- ja huoltotoimia tarvitaan vähemmän.

On myös edullista suunnitella moduulit monikennoisiksi, sillä se vähentää kennokohtaisia kustannuksia ja minimoi akkumoduulien määrän järjestelmässä. Tämä tarkoittaa, että kennojen tyypistä, koosta, muodosta ja maksimijännitteestä sekä moduulin käytännöllisimmästä tilavuudesta ja painosta riippuen CVM-mikropiiri voisi valvoa 6-24 sarjaan kytkettyä kennoa.

Tässä tulee esiin yksi modulaarisen lähestymistavan heikkous: on työlästä kytkeä johdinyhteydet jokaisen kennon ja akkumoduulin piirilevyn välille. Kytkentätyötä on myös vaikea automatisoida. Toinen heikkous on tarve soveltaa erikoisia mekaniikan ja lämmönhallinnan suunnittelu- ja hyväksyntäprosesseja. Tämä johtaa merkittävään kustannusten kasvuun varsinkin, jos tuotantomäärät ovat suhteellisen pieniä.

Yksi etu on kuitenkin se, että autonvalmistaja tai ykköstason toimittaja voi suunnitella yhden moduulityypin useisiin erilaisiin kotelotyyppeihin käytettäväksi useissa eri automalleissa, mikä auttaa pääsemään kustannustehokkaisiin tuotantomääriin. Moduulit ovat matalajännitteisiä osajärjestelmiä, joten kokoamisen ja testauksen jälkeen suuri osa niiden kehitys- ja valmistuskustannuksista voitaisiin saada takaisin, kun akkupaketti puretaan. (Olettaen että moduulit on kehitetty käytettäväksi uudelleen jossain toisessa sovelluksessa ilman rakennemuutoksia; lisää aiheesta alempana).

Suhteellisen suuri vaihtelu kennojen määrässä moduulia kohti ei välttämättä aiheuta merkittävää haastetta CVM-mikropiirien sisäiselle arkkitehtuurille. Akkukennon liitäntää varten varattu varsinainen piiala voi olla melko pieni. On arvioitu, että mikropiirien valmistajat voisivat piiriratkaisuillaan hoitaa 6-24 sarjaan kytkettyä kennoa pakkaamalla samaan koteloon kaksi eri piisirua.

Hinnaltaan edulliset kennojen tasapainotuskomponentit asennetaan yhdessä CVM-piirien kanssa tavalliselle piirilevylle, eikä moduulin tarvitse edes sisältää mikro-ohjainta. Lisäksi datansiirtoliitäntä tarvitaan vain moduulikohtaisena, samoin kuin suuren tarkkuuden omaavat jännitereferenssit ja suuret pieniohmiset transistorit yksittäisten moduulien poiskytkemiseksi. Elektroniikan kustannukset kennoa kohti saadaan näin pidettyä alhaisina.

Älykäs moduuli, johon on sulautettu mikro-ohjain ja kehittyneitä lisäominaisuuksia kuten tietojen esikäsittely, EIS-testaus (Electrochemical Impedance Spectroscopy) tai langattomat yhteydet, johtaisi vain lievään kustannusten nousuun kennoa kohti.

Kennotason BMS

Kennotason BMS:llä on se etu, että CVM-mikropiiri on suorassa kosketuksessa kennon kanssa, mikä helpottaa tarkkojen lämpötilahavaintojen ja EIS-mittausten tekemistä, ja jopa painemittaukset voivat olla mahdollisia. Viiden voltin piirien kanssa yhteensopiva piiprosessi on riittävä CVM-piirien rakentamiseen, mikä mahdollistaa korkeamman integrointiasteen ja paremman suorituskyvyn (esim. digitaalisen signaalinkäsittelyn tai mikro-ohjaimen lisäämisen) lähelle akkukennojen kemiallisia prosesseja.

Erillinen toimitusketju tarvitaan, koska akkukennoja valmistavien yritysten tulisi kehittyä kohti mekatronisen/elektronisen alijärjestelmän valmistusta, jossa kompakti elektroninen piiri sulautetaan tai kytketään akkukennoihin. On huomionarvoista, että OEM-valmistajat investoivat yhä enemmän litiumionikennojen tuotantolaitoksiin, joten kaikki vaihtoehdot halutaan pitää avoimina sulautetun elektroniikan räätälöimiseksi tulevaisuudessa.

Kennotason BMS:n lisäetuna on CVM-moduulien täydellinen puuttuminen kaikkine kustannuksineen. Mahdollinen haittapuoli on elektroniikan kustannusten kohoaminen datan keräämisen, käsittelemisen ja siirtämisen vuoksi, mutta myös kennojen tasapainotuksen tuottaman häviötehon vaatiman lämpötilanhallinnan vuoksi.

Elektroniikan hinta akkupakettia kohti kallistuu entisestään, jos sovellus vaatii erikoisia kennotyyppejä, kuten litium-titanaattioksidiin (LTO) perustuvia kennoja, jolloin sarjakytkentään tarvitaan noin kaksinkertainen määrä kennoja, jotta päästäisiin samaan kokonaisjännitteeseen kuin tavanomaisen litiumioniakun kemialla.

Lisäksi kennokohtainen langaton verkkosolmu vaatii huolellista suunnittelua solmujen välisten häiriöiden välttämiseksi, kun taas kennokohtaisesti johtimin toteutettu eristetty datansiirtoliitäntä vaatisi ison kasan eristyskomponentteja. Siitä huolimatta tämä topologia voisi tarjota OEM-valmistajalle riittävästi ominaisuuksia ja järjestelmäetuja kompensoimaan suhteellisen korkeat elektroniikan kustannukset kennoa kohti.

Toinen elinkaari akulle

Kiertotalous – kuten YK:n julkaisemassa artikkelissa [4] mainitaan – on ratkaisevan tärkeä Pariisin ilmastosopimuksen tavoitteiden saavuttamiseksi. Kun tarkastellaan ajoneuvojen akkujen uudelleenkäyttöä kiinteissä sovelluksissa [5], on nykyään mukana paljon epävarmuustekijöitä, ja työtä jää vielä paljon tehtäväksi. Tärkeä näkökohta on, että akuston osajärjestelmien uudelleenkäyttöä koskevat vaatimukset on otettava huomioon akkujärjestelmän kehitystyössä jo alusta alkaen.

Esimerkiksi moduulien (tai kennotason BMS:n kennojen) uudelleenkäyttö on kannattavampaa kuin koko akkupaketin. Turvallisuussyistä asuinrakennusten energianvarastoinnin ratkaisut rajoitetaan yleensä enintään 60 voltin jännitetasolle, mikä tekee niistä yhteensopivia ajoneuvojen akkumoduulien kanssa.

Toinen näkökohta on, että uusiokäyttöön tarkoitettujen akkupakettien elinkaaren pituudesta tulisi saada jonkinasteinen varmuus. Tämä voidaan varmistaa paikallisella EIS-testauksella, johon kuuluu SoH-estimointi (State of Health) sekä akkualijärjestelmään integroitu EEPROM-muisti kennojen aiemman käyttöhistorian tietojen tallentamiseksi.

Vielä ei ole selvää, tarvitaanko kennoon tai moduuliin sijoitettua mikro-ohjainta tähän, kunhan ensimmäisen ja toisen elinkaaren BMS:llä on pääsy tähän ominaisuuteen ja muistiin. Riippumatta siitä valitaanko modulaarinen vai kennotasoinen BMS, toisen elinkaaren BMS:n pitäisi pystyä hyödyntämään alkuperäisen sovelluksen data- ja viestintärajapintaa. Jos kenno tai moduuli sisältää mikro-ohjaimen, jossa on OEM-spesifinen ohjelmisto, myös tämän ohjelmiston pitäisi olla poistettavissa käytöstä tai kokonaan korvattavissa.

Toista elinkaarta varten (uudelleen) valmistettu sovellus luodaan sitten lataamalla ohjelmisto ja uutta lisäarvoa antava IP joustavaan laitealustaan. On selvää, että toisen elinkaaren näkökohdat muokkaavat vaatimuksia, kun käsitellään akkujen hallintaan tarkoitettujen piirisarjojen mahdollista standardointia [6].

Kohti standardointia

Kun tarkastellaan markkinoilla olevia erilaisia CVM-mikropiirejä ja niiden sisäisen BMS-viestinnän liitäntöjä, on ilmeistä, että suurin osa datansiirtoliitännöistä on tällä hetkellä patentoituja ja suojattuja.

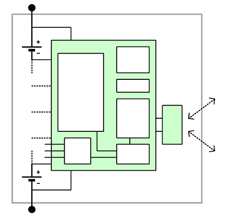

Kuva 2. Moduuli, jossa on yksi CVM-piiri ja oma eristetty tietoliikenneliitäntä.

Vaikka yksittäisiä CVM-ratkaisuja voidaan optimoida kustannusten suhteen, CVM-piirin valitseminen toiselta valmistajalta tarkoittaa myös tiedonsiirtoliitännän muuttamista. Tämä taas johtaa pitkään kehitysjaksoon, johon liittyy suuria investointeja ja riskejä validointi- ja hyväksyntävaiheiden aikana. Samaan aikaan modulaaristen BMS-arkkitehtuurien yksittäisiä CVM-piiriratkaisuja on tarkistettava jatkuvasti, koska vaatimukset muuttuvat.

Teollisuusyritykset yrittävät evoluutioprosessin kautta ylläpitää mahdollisimman suurta osaa arkkitehtuurista ja lisätä vain tarvittavat ominaisuudet. Uusista ominaisuuksista on kuitenkin tulossa hyvin monipuolisia, mikä aiheuttaa suuria muutoksia piitasolla. Näitä muutoksia ovat esimerkiksi langattoman liitännän lisääminen, esiajurien käyttö FET-kytkimien toiminnan ohjaamiseen, EIS-toimintojen käyttöönotto sekä mikro-ohjaimen lisääminen ylimääräisen esikäsittelyn tai suuremman joustavuuden tarjoamiseksi moduulissa. Tämä muutosten taso tarjoaa mahdollisuuden ajatella CVM-mikropiirien lähestymistapaa kokonaan uudelleen ja etsiä vahvempaa standardointia CVM-piirien välille välttäen näin menneisyyden sudenkuoppia.

Modulaarisen tai kennotason BMS:n valinnasta aiemmin esitetyn perusteella on selvää, että modulaarisessa BMS:ssä käytettävät mikropiirit ovat täysin erilaisia kuin kennotason BMS:ssä käytettävät. Valitsemalla kuitenkin kaksivaiheinen lähestymistapa ja erottamalla kennojenvalvonnan toiminnot viestintätoiminnoista, näyttää siltä, että CVM-liitännässä on jonkin verran tilaa standardoinnille.

Kuva 3. Kaksivaiheisen lähestymistavan ensimmäinen vaihe: modulaarisen ja kennotason BMS:n välinen synergia.

Teollisuusyritykset voisivat esimerkiksi määrittää CVM-piirin ja tietoliikennepiirin välille lähes standardin mukaisen SPI-liitännän, jolle on sovittu perusjoukko komentoja ja määritellyt paikat eri tiedoille kuten jännite- ja lämpötilalukemille, tasapainotuskomennoille, ali- ja ylijännitekynnyksille, FuSa-lähestymistavalle ja CRC-tarkistuksen (Cyclic Redundancy Check) laajuudelle. Tämä yhteinen protokolla erottaisi kennojännitteen valvontatoiminnon viestintärajapinnasta ja antaisi OEM-valmistajille sekä ykköstason toimittajille mahdollisuuden valita sovellukseen parhaiten sopiva kaksisiruinen lähestymistapa.

Suurin osa langattomista ratkaisusta ja tehonsyöttölinjoja hyödyntävistä PLC-viestintäratkaisuista (Power Line Communication) on luonnollisesti ohjelmiston määrittelemiä sovelluksia, jotka perustuvat sulautettuihin mikro-ohjaimiin, joissa on flash-muisti. Vaikka tämä noudattaa erittäin hyvin pyrkimyksiä kohti korkeampaa integraatiotasoa, nämä IC-tekniikat keskittyvät usein IoT-pohjaisiin kulutustuotteisiin eivätkä sellaisenaan ole yhteensopivia CVM-mikropiireissä käytettävien sekasignaalien kanssa (< 60 V) modulaarisessa BMS-järjestelmässä.

Paras arkkitehtuuri on siten kaksisiruinen lähestymistapa: CVM- ja viestintätoiminnot isäntinä kahdessa erillisessä integroidussa piirissä. Toinen vaihe kohti korkeampaa integraatiotasoa voisi olla näiden piirien pakkaaminen samaan koteloon. Langalliset tiedonsiirtoliitännät saattavat silti edellyttää ylimääräistä lähetin-vastaanotinta valitusta eristystekniikasta riippuen. Esimerkiksi Ethernet- tai CAN-liitäntöjen protokollat voidaan integroida myös mikro-ohjaimeen, joka on sijoitettu datansiirron erikoispiiriin tai standardisiruun.

On tietysti mahdollista edelleen integroida CVM-toiminnot yhdessä viestintätoimintojen kanssa samaan piirin, varsinkin kennotason BMS:n tapauksessa. Alkuperäisten OEM-vaatimusten ja tulevina vuosina mahdollisesti tapahtuvien muutosten vuoksi – sekä CVM:n että viestintätoimintojen osalta – on kuitenkin järkevää eristää ensin ongelmat ja ratkaista ne kehittämällä kaksisiruinen lähestymistapa samalla, kun standardoidaan liitäntöjen rajapinnat. Kennot ja moduulitason piirilevyt ovat tyypillisesti riittävän suurikokoisia kaksisiruisen ratkaisun toteuttamiseksi.

Tuskin kenelläkään on välitöntä tarvetta tai halua integroida omia ratkaisuja, joiden käyttöikä voi olla rajoitettu (etenkin suhteessa kustannuksiin). Kun BMS:n sisäisen (sekä langallisen että langattoman) viestinnän toteuttavat ja koko toimialan kattavat, uudelleen hyödynnettävät standardit on kehitetty sekä yhteensopiva toimittajapohja syntynyt, kehitystyön riskejä voidaan riittävästi lieventää. Vasta tämä kannustaa valmistajia yhdistämään CVM- ja tiedonsiirtotoiminnot samaan piiriin.

Kahdessa vaiheessa eteenpäin

BMS-vaatimusten muuttaminen pakottaa CVM-mikropiirien toimittajat voimakkaaseen kehitystyöhön. Samaan aikaan standardirajapintojen puuttuminen vaikeuttaa OEM-valmistajien ja akkujärjestelmiä valmistavien yritysten mahdollisuutta vaihtaa CVM-piirien toimittajaa. Eri OEM-valmistajilla on aina erilaiset tarpeet, joten modulaariset ja kennopohjaiset BMS-ratkaisut säilyvät rinnakkain, langallisina tai langattomina, mikro-ohjainten kera tai ilman.

Investointien tehokkuus paranee, jos yhtälöön otetaan mukaan toisen elinkaaren asettamat vaatimukset ja lisäksi valitaan muutama standardiliitäntä BMS:n sisäiseen viestintään. Potentiaalisten ratkaisujen liikkumavaran lisäämiseksi ja uusien standardien mahdollistamiseksi ehdotetaan kaksivaiheista lähestymistapaa luomalla ensin koko toimialan laajuinen standardi SPI-tyyppiselle liitännälle erillisten CVM- ja viestintätoimintojen välillä.

Viitteet

[1] EnergyVille -tutkimuskeskuksen nettisivusto www.batterystandards.info.

[2] R. Ratz, ”BMS System Benchmark and Standardization”, Ricardo Inc.

[3] B. Jayaraman and P. Vemireddy, ”D6.7 Battery Management System standard”, Everlasting-projekti/EU

[4] Artikkeli “Circular Economy is Crucial to Paris Goals – Study”, UN Climate Change News, 2018.

[5] E. Martinez-Laserna, I. Gandiaga, E. Sarasketa-Zabala, J. Badeda, D.-I. Stroe, M. Swierczynski, A. Goikoetxea, “Battery second life: Hype, hope or reality? A critical review of the state of the art”, Renewable and Sustainable Energy Reviews 93, p. 701–718, 2018.

[6] Nettisivusto ”Ecodesign preparatory Study for Batteries”, https://ecodesignbatteries.eu/documents, 2020.