![]() Kaikkialla maailmassa halutaan päästä hiilidioksidipäästöissä nettonollan tasolle. Teollisuus voisi olla tässä edelläkävijänä. Hyödyntämällä Teollisuus 4.0 -konseptia valmistajat voivat yhdistää lukuisia eri tekniikoita liiallisten hiilidioksidipäästöjen ja turhan energiankäytön vähentämiseen. Yhdessä ne tukevat tavoitetta, joka mahdollistaa nettonollatasoisen toiminnan.

Kaikkialla maailmassa halutaan päästä hiilidioksidipäästöissä nettonollan tasolle. Teollisuus voisi olla tässä edelläkävijänä. Hyödyntämällä Teollisuus 4.0 -konseptia valmistajat voivat yhdistää lukuisia eri tekniikoita liiallisten hiilidioksidipäästöjen ja turhan energiankäytön vähentämiseen. Yhdessä ne tukevat tavoitetta, joka mahdollistaa nettonollatasoisen toiminnan.

|

Artikkelin kirjoittaja Ankur Tomar toimii Farnell-yhtiössä alueellisten ratkaisujen markkinointipäällikkönä. |

Maailman hiilidioksidipäästöt saavuttivat huippulukeman 36,7 miljardia tonnia vuonna 2019. Talouskasvun vetämänä päästötaso oli silloin jo 60 prosenttia suurempi kuin vuonna 1990. Sen jälkeen paine päästöjen hallintaan on vain kasvanut.

Teollisuus voisi olla tässä kehityksessä johtavassa asemassa, sillä valmistusprosessien aikana syntyvä hiilidioksidi muodostaa merkittävän osan maailman kokonaispäästöistä. Esimerkiksi kaikkialla tarvittavan valtavan määrän vuoksi pelkästään betonin valmistus tuottaa noin 8 prosenttia kaikista vuotuisista hiilidioksidipäästöistä.

Useat teollisuusjärjestöt ovat jo sitoutuneet nettonollatason toimintaan viimeistään vuosisadan puoliväliin mennessä. Nettonolla-periaatteen mukaisesti teollisuus sitoutuu olemaan tuottamatta kasvihuonekaasupäästöjä, joita ei kompensoida jollain tavalla.

Teollisuusyritykset voivat joko siirtyä prosesseihin, jotka eivät alun perin tuota kasvihuonekaasuja, tai halutessaan kompensoida päästöjä joissakin prosessin osissa. Tämä tarkoittaisi uusien menetelmien käyttöönottoa hiilidioksidin ja muiden kasvihuonekaasujen ottamiseksi talteen tai käyttämiseksi suoraan tai ostamalla päästöoikeuksia hiilen sitomiseen erikoistuneilta organisaatioilta.

Päähuomio energiankäyttöön

Miltei kaikilla toimialoilla on vaikea saavuttaa nettonollatasoa, ja tavoitteeseen pääseminen vaatii huomiota koko tuotanto- ja toimitusketjun jokaiselta osalta. Organisaatioiden on otettava vastuu ketjun jokaisen vaiheen tuottamista kasvihuonekaasuista ja löydettävä keinot vähentää päästöjä tai jopa poistaa ne kokonaan.

Selkeät säästökohteet ovat tiedossa varsinkin energiankulutuksessa, joka usein tuottaa suurimman osan teollisuuden koko toimitusketjun kasvihuonekaasupäästöistä. Osa energiankulutuksesta on väistämätöntä, mutta jos sitä voidaan siirtää uusiutuviin lähteisiin, päästötaseessa päästään nettonollaan helpommin.

Teollisen tuotannon keskeinen teema on viime vuosina ollut JIT-toimitusten (just-in-time) hallinta, mutta nettonolla-tavoite saattaa muuttaa maksimaalisen tehokkuuden laskentatapaa. Jos tuotantolaitoksen alueelle rakennetaan itse tuotettuun tuuli- tai aurinkoenergiaan perustuvaa kapasiteettia, voidaan valita, käytetäänkö kaikki energia itse vai myydäänkö osa julkiseen verkkoon. Verkkoon myytäessä uusiutuvien energialähteiden keskeinen tuotanto-ongelma on kuitenkin se, että tuotetun energian määrä harvoin korreloi kysynnän kanssa.

Tämä voi johtaa tilanteisiin, joissa ylimääräistä energiaa ei voida myydä sähköverkkoa hallinnoivalle operaattorille, vaan se pitää joko varastoida tai generaattorit on sammutettava väliaikaisesti. Vaihtoehtoisesti, jos suuria energiamääriä tarvitsevia prosesseja tehostetaan energiaylijäämän aikana, valmistaja voi parantaa kykyään vähentää hiilidioksidin kokonaispäästöjä varastoimalla etukäteen ylimääräistä energiantuotantoa keskeneräisiä töitä varten käytettäväksi myöhemmin.

Pilvi- ja reunalaskenta avuksi

Keskeisten tuotantoprosessien ohjausjärjestelmien toiminta voidaan liittää laajamittaiseen takaisinkytkentäpiiriin, joka hyödyntää pilvi- ja reunalaskennasta saatavaa suurta laskentatehoa. Pilvipalvelimet voivat käyttää tekoälymalleja (AI), jotka oppivat parhaiten varautumaan energiatasojen muutoksiin ja reagoimaan sään ja muiden ympäristötekijöiden aiheuttamiin vaihteluihin.

Korkeiden lämpötilojen tarve joissakin vahvasti hiilipitoisissa prosesseissa saattaa rajoittaa sitä, kuinka nopeasti järjestelmä voi reagoida muuttaakseen kokonaispäästöjä. Tämä saattaa rajoittaa kykyä reagoida energiankäytön muutoksiin. Ainakin käytettävän energiayhdistelmän tarkka seuranta kaikissa pisteissä antaa arvokasta tietoa päästöoikeuksien hyödyntämisen ja hiilidioksidin talteenottoratkaisujen suunnittelua varten.

Teollisten ohjausjärjestelmien integroijat ja operaattorit voivat soveltaa erilaisia strategioita mahdollistaakseen saumattoman siirtymisen nykyisistä arkkitehtuureista sellaisiin, jotka hyödyntävät kaikkia reunalaskennan etuja näissä ympäristöissä.

Huomiota prosessien ohjaukseen

On paljon muitakin mahdollisuuksia päästä nopeammin nettonollaan. Hyvä esimerkki on sementin valmistus. Sementtiprosessin ytimenä oleva kemiallinen reaktio vastaa noin puolta tuotannon kokonaispäästöistä. Vaikka sementtiteollisuus on maailmanlaajuisesti parantanut energiatehokkuuttaan, kansainvälinen energiajärjestö IEA (International Energy Agency) raportoi viime vuonna, että joidenkin alueiden tuottajat eivät ole pysyneet mukana kehityksessä.

Eroa analysoineet tutkijat huomauttivat, että ongelmana on sementin tärkeimpien ainesosien valmistuksen aikana tapahtuvan reaktion olosuhteiden huonompi hallinta. Tarkempi prosessinhallinta ratkaisisi ongelman ja tarjoaisi mahdollisuuksia vähentää hiilidioksidipäästöjä.

Epäilemättä on monia muitakin teollisuusaloja, joilla parannettu prosessinhallinta voi edistää yleistä energiatehokkuutta skaalan eri tasoilla. Prosessien tiukempi valvonta voi vähentää tarpeetonta hukkalämpöä tai sivutuotteita. Materiaalien liikkeiden parempi ennustaminen vähentää kuljetusten energiankulutusta.

Entistä tehokkaampien ohjainten käyttö kohdentuu yksittäisiin toimilaitteisiin ja moottoreihin. Moottorit muodostavat noin 70 prosenttia prosessilaitosten koko energiankulutuksesta. Tähän asti teollisuustuotannossa on käytetty yleisesti melko energiatehottomia asynkronisia AC-moottoreita, koska niiden pääomakustannukset ovat alhaiset ja niitä on helppo huoltaa.

Uudemmat moottoritekniikat tarjoavat kuitenkin paljon paremman hallinnan ja energiatehokkuuden sekä vähentävät toimintaan liittyviä teknisiä ongelmia kuten moottorin jättämää (slip). Sen sijaan, että AC-moottoria pyöritettäisiin korkean vääntömomentin ylläpitämiseksi jatkuvasti vaihteiston kautta, elektronisesti ohjattu synkroninen moottori voidaan ohjelmoida käynnistymään vain tarvittaessa ja tuottamaan mitä tahansa ohjausalgoritmin määrittämää vääntömomenttia ja nopeutta. Eatonin ja Maxonin kaltaisten toimittajien tarjoamien elektronisten säätimien ja moottorikäyttöjen hyödyntäminen alentaa sähkönkulutusta ja vähentää myös lämmöntuotantoa ja kulumista.

Lähi- ja etäviestintä hyödyksi

Tieto siitä, milloin ja miten koneita käytetään, on avaintekijä materiaali- ja energiatehokkuuden maksimoinnissa. Tässä Teollisuus 4.0 -konseptin teknologiat nousevat etualalle. Perustana olevan arkkitehtuurin avaintekijä on lyhyen ja pitkän kantaman viestinnän käyttäminen, jotta paikalliset ohjausjärjestelmät voivat jakaa tietoa.

Nämä järjestelmät voivat varmistaa, että kuljettimet ovat aktiivisia vain silloin, kun tuotteita on siirrettävä paikasta toiseen ja että työstökoneet voidaan sammuttaa, kun komponentteja ei tarvitse käsitellä. Ja vastaavasti siirtyä valmiustilaan, kun prosessiin on tulossa uusi komponentti toimitettavaksi tuotantosoluun. Laajasti hajautetuilla antureilla ja laskenta-alustoilla on tärkeä osa tuotantoympäristöstä kerätyn tiedon vastaanottamisessa sekä päätösten tekemisessä - joskus etäpalvelimien tuella - reaaliajassa tehtyjen havaintojen perusteella.

Bluetoothin, WiFin ja LoRaWANin kaltaisten langattomien protokollien lisääntyvä käyttö helpottaa anturien asentamista sinne, missä niitä eniten tarvitaan. Tämä lisää käytössä oleviin työstökoneisiin ja niitä hallitseviin järjestelmiin tietoja välittävää instrumentointia. Näiden anturien ja pilvituen sisällyttäminen ei kuitenkaan edellytä ohjausjärjestelmien täydellistä uudistamista.

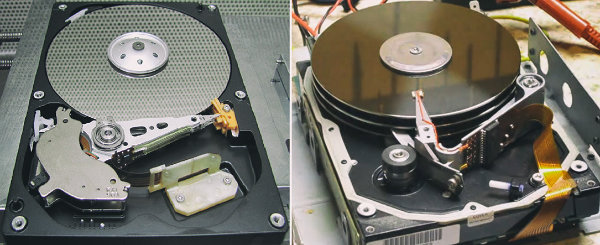

Monissa tapauksissa yksittäisiä työstökoneita hallitsevat ohjelmoitavat logiikkaohjaimet (PLC) voivat olla sopiva ratkaisu useiksi vuosiksi. Niitä voidaan kuitenkin täydentää teollisuustietokoneilla, jotka on toteutettu DIN-kiskomoduuleina, jotta ne voidaan helpommin liittää tehdasympäristöihin. Kehittyneet PLC:t (esim. Industrial Shields ja Kunbus) voivat toimia tehokkaina päivityksinä nykyisiin logiikkaohjaimiin, jos ohjausalgoritmeista halutaan muokata kehittyneempiä versioita.

Käyttämällä Ethernetiä ja vastaavia laajakaistayhteyksiä reunapalvelimet voivat ottaa syötteitä useista logiikoista ja ohjausjärjestelmistä sekä integroida ne edistyneisiin malleihin, jotka varmistavat tiiviin koordinoinnin koko tehtaassa sekä aktivoivat ja deaktivoivat järjestelmiä lennossa, jotta ylimääräistä energiaa ei hukata.

Älykkäät anturit tärkeitä

Älykkäisiin valvontajärjestelmiin liitettyjen anturien laaja käyttö antaa mahdollisuuden varmistaa, että koneet toimivat huipputeholla ja minimoivat hävikin. Jos järjestelmät havaitsevat poikkeaman normaaleista toimintaparametreista testauksen ja tarkastuksen aikana, vastaavat laitteet voidaan poistaa käytöstä ja tutkia nopeasti. Näin vältytään romuttamiselta ja uudelleenkäsittelyltä, jotka muuten vaikuttaisivat negatiivisesti päästöraportteihin ja aiheuttaisivat suoria kustannuksia yritykselle.

Valmistajat voivat myös hyödyntää ennakoivaa huoltoa varmistaakseen työstökoneiden ja muiden mekaanisten järjestelmien huipputehokkuuden. Samoin voidaan ajoittaa huollot sellaisiin jaksoihin, jotka parhaiten tukevat asetettuja tavoitteita kuten alhaisia hiilidioksidipäästöjä.

Perinteisesti päätöstä siirtää koneet offline-tilaan olisivat ohjanneet perinteiset työtavat. Nyt analyysiohjelma voi kuitenkin määrittää, että halvin tapa on ajoittaa huolto tehtäväksi silloin, kun vähähiilisiä energialähteitä on vähemmän saatavilla kuin muina aikoina. Kokemukseen perustuvat tekoälymallit voivat käyttää useita tehdasjärjestelmien syötteitä määrittääkseen, mikä on paras toimintatapa.

Kaikki yhteen

Jo yksittäiset muutokset ja parannukset voivat vähentää teollisuuden kasvihuonekaasupäästöjä. Hyödyntämällä Teollisuus 4.0 -konseptia valmistajat voivat kuitenkin yhdistää lukuisia eri tekniikoita hiilidioksidipäästöjen ja energiankäytön vähentämiseen. Niistä jokainen tukee tavoitetta, joka mahdollistaa nettonollatasoisen toiminnan.

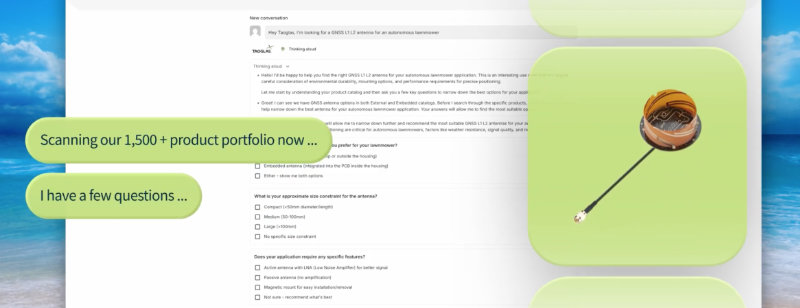

Korkeaan palvelutasoon yltävät elektroniikkakomponenttien jakelijat, kuten Farnell, ovat avainasemassa siirrettäessä liiketoimintaa Teollisuus 4.0 -konseptin mukaiseksi. Teknistä tukea tarjoavat jakelijat voivat arvioida nykyistä infrastruktuuria paikan päällä ja neuvoa yrityksiä edistyneiden logiikkaohjainten, anturimoduulien, teollisuustietokoneiden ja muiden laitteiden sekä alijärjestelmien käyttöönotossa. Niitä yhdistämällä voidaan luoda tehokas suunnitelma nettonolla-toiminnan saavuttamiseksi.

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.