Neljäs teollinen vallankumous muuttaa tapaamme luoda tuotteita tuotanto- ja prosessitilojemme digitalisoinnin ansiosta. Vallankumouksen keskiössä on aikasensitiivinen, teollinen Ethernet.

Neljäs teollinen vallankumous muuttaa tapaamme luoda tuotteita tuotanto- ja prosessitilojemme digitalisoinnin ansiosta. Vallankumouksen keskiössä on aikasensitiivinen, teollinen Ethernet.

|

Artikkelin on kirjoittanut Fiona Treacy, jonka vastuulla on prosessinohjauksen ja tehdasautomaation strateginen markkinointi Analog Devicesilla. Aiemmin Fiona johti MeasureWare- ja muiden tarkan instrumentoinnin kehityksen markkinointia. Hänellä on sovelletun fysiikan ja markkinoinnin tutkinnot Limerickin yliopistosta Irlannissa. |

Neljäs teollinen vallankumous muuttaa tapaamme luoda tuotteita tuotanto- ja prosessitilojemme digitalisoinnin ansiosta. Olemme nähneet automatisoinnin hyödyt monien vuosikymmenten aikana ja täydennämme nyt näitä järjestelmiä parannetulla datalla, koneoppimisella ja tekoälyllä. Nykyään itsenäiset järjestelmät ovat yhä enemmän yhteydessä toisiinsa ja kommunikoivat, analysoivat ja tulkitsevat dataa mahdollistaen älykkäitä päätöksiä ja -toimintoja muilla tehtaan alueilla. Älykkäät tehdasprojektit luovat uutta liikearvoa tehostamalla tuotantoa, resurssien käyttöä ja yleistä tuottavuutta. Ne hyödyntävät uusia datavirtoja joustavuuden ja laadun parantamiseksi vähentäen samalla energiankulutusta sekä laite- ja materiaalihukkaa. Yhä useammin verkon reunalta pilveen yhdistetyt älykkäät järjestelmät tekevät tuotantoympäristöstä tehokkaamman tukemalla järjestelmän mukauttamista.

Teollisuus 4.0:n edut perustuvat lisääntyneen datan perusteella tehtyyn parempaan päätöksentekoon. Datan oikea-aikainen saatavuus ja siirtäminen koko automaatiojärjestelmässä riippuu liitäntäverkosta. Verkkotekniikkaa on kehitettävä käsittelemään kasvaneita datamääriä, sama pätee valmistajien prosesseihin ja menetelmiin. Älykäs, yhdistetty automaatioympäristö edellyttää digitaalisesti liitettyjä järjestelmiä, koneita, robotteja jne., sekä informaation luomista ja jakamista. Keinot, joilla nämä koneet kommunikoivat ja niiden käyttämä tehtaan sisäinen tietoliikenneverkko ovat kaiken ydin ja mahdollistavat Teollisuus 4.0 -tavoitteisiin pyrkimisen.

Saumaton kommunikointi jokaisesta anturista ja toimilaitteesta tehtaan tasolla, syrjäiset laitteet mukaanlukien, ei ole mahdollista olemassa olevalla infrastruktuurilla. Tulevaisuus on dataa ja sen käsittelyä yritystasolla toimivien oivallusten tuottamiseksi. Haasteena on löytää tapa, jolla nämä suuret datamäärät voivat virrata ilman, että kuormittaisivat verkkoa liikaa. Tämä herättää kysymyksen siitä, kuinka suunnitella, rakentaa ja ottaa käyttöön teollinen viestintäverkko, joka vastaa nykypäivän automaatioympäristöjen ja tulevaisuuden tehtaiden tarpeisiin.

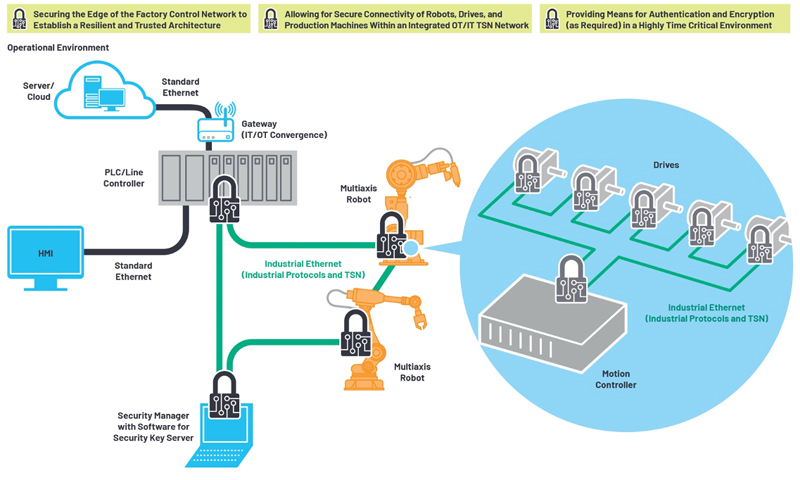

Kuva 1. Pilvi-infrastruktuuri.

Miksi teollinen Ethernet?

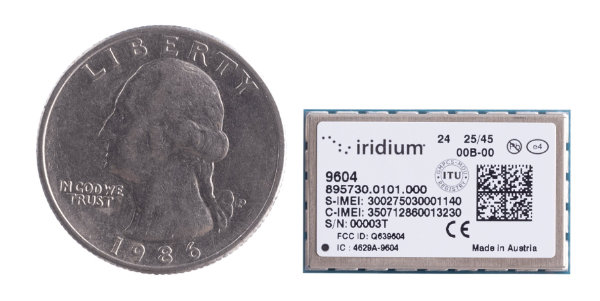

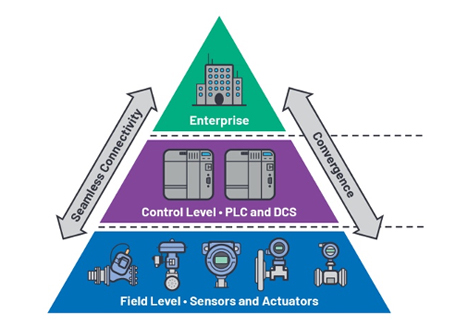

Liitettävyys on keskeinen osa Teollisuus 4.0 -visiota. Kolmen asian täytyy toteutua, jotta voimme tarjota aidosti verkotetun ympäristön. Ensinnäkin korkeamman tason tietotekniikan (IT) tai yritysinfrastruktuurin on lähennyttävä tehtaan ohjausverkkoa (OT). Toiseksi tehtaiden olemassa olevien verkkojen tai tuotantosolujen on toimittava yhdessä. Kolmanneksi tarvitsemme saumattomasti toimivia ja suojattuja yhteyksiä prosessiympäristöissämme aina prosessitasolta yrityksen pilveen.

Näihin haasteisiin vastaamiseksi meidän on otettava käyttöön verkkoteknologiaa, joka tukee yhteentoimivuutta, laajennettavuutta ja tavoittavuutta. Ethernet nousee ihanteelliseksi ratkaisuksi, koska se on hyvin ymmärretty tekniikka ja laajasti käytössä. Se tarjoaa suuren kaistanleveyden, mahdollistaa nopean käyttöönoton ja sitä käytetään myös laajasti kaikkien tuotantoympäristöjen IT-infrastruktuurissa.

Kuva 2. Kahden maailman sulautuminen: informaatioteknologia (IT) ja teollisten järjestelmien ohjausteknologia (OT).

Standardi-Ethernet ei ole toteuttamiskelpoinen ratkaisu teolliselle ohjausverkolle, kun otetaan huomioon reaaliaikaisuuden tarve. OT-verkon on varmistettava, että viesti toimitetaan ajoissa sinne, missä sitä tarvitaan. Tämä varmistaa meneillään olevan tehtävän tai prosessin oikean toiminnan. Liikenteen reititys TCP/IP-protokollalla ei luonnostaan takaa tätä deterministisen suorituskyvyn tasoa. Samalla tavalla kuin standardi-Ethernet mahdollistaa tiedostojen jakamisen tai pääsyn verkkolaitteisiin, kuten tulostimiin, teollinen Ethernet antaa ohjaimille pääsyn dataan ja sallii komentojen lähettämisen PLC-logiikkaohjaimista antureille, toimilaitteille ja roboteille, jotka on hajautettu eri puolille tehdasta. Keskeinen ero löytyy viivästyneiden tai toimittamattomien viestien vaikutuksesta. Jos ei-reaaliaikaisissa sovelluksissa verkkosivu päivittyy hitaasti, vaikutus on vähäinen, kun taas tuotantoympäristössä vaikutus voi olla suuri hukkaan menevistä materiaaleista aina työntekijöiden onnettomuuksiin asti. Jotta ohjausjärjestelmät toimisivat, viestin täytyy päästä päämääräänsä luotettavasti, ajallaan ja joka kerta.

Tämän seurauksena teollinen Ethernet on noussut OT-ohjauksen ykköstekniikaksi. Tavoitteena on mahdollistaa saumaton liitettävyys paitsi IT- ja korkean tason OT-verkkojen välillä, myös suoraan tehtaan OT-verkon eri kerrosten läpi aina anturitasolle, kuten kuviossa 3 esitetään. Nykyisin yhtenäistä IT/OT-verkkoa vaativissa tilanteissa tarvitaan monimutkaisia, tehosyöppöjä yhdyskäytäviä, jotka mahdollistavat yhteyden OT-verkon alemmilta tasoilta Ethernetiin korkeammille tasoille. Koko tehtaan kattavan, Ethernet-pohjaisen automaatioverkon käyttö poistaisi näiden yhdyskäytävien tarpeen ja yksinkertaistaisi itse verkkoa. Itse asiassa protokollayhdyskäytävät, joita nyt käytetään kääntämään ja mahdollistamaan yhteys OT-verkon ylempään kerrokseen, eivät ole suoraan osoitettavissa. Tämä on johtanut verkon eristykseen. Tämä datan eristyminen rajoittaa mahdollisuutta jakaa informaatiota koko tehtaan tasolla. Tämä on vastoin aiemmin kuvattua Teollisuus 4.0:n visiota, jossa valmistajat haluavat kerätä telemetriadataa OT-puolelta palvelemaan analytiikkaa ja liiketoimintaprosessien ohjaamista IT-puolella.

Kuva 3. Automaatiopyramidi.

Kuva 4. Aikasensitiivisen verkon ominaisuuksia.

Koska deterministinen ja oikein ajoitettu datapakettien toimitus on ohjaussovellusten kannalta pakollinen vaatimus, monet toimittajat ryhtyivät tarjoamaan OT-verkkoihin sopivia reaaliaikaisia protokollia. Tämä johti ratkaisuihin, jotka olivat deterministisiä, mutta ominaisia kunkin toimittajan protokollalle. Tämä puolestaan johti joukkoon yhteensopimattomia ratkaisuja, joissa erityyppiset viestintäprotokollat toimivat eri tuotantosoluissa ilman, että ne kykenivät toimimaan yhdessä. Tämä aiheuttaa tietojen eristämistä osiin. Tarvitaan ratkaisu, joka mahdollistaa eri protokollia käyttävien tuotantosolujen toiminnan rinnakkain ja verkon jakamisen niin, ettei niiden ohjausliikenne vaarannu.

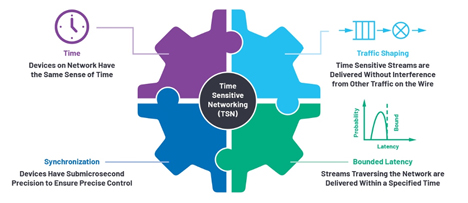

Vastaus löytyy aikasensitiivisestä verkosta (TSN, time sensitive networking). Tällainen on valmistajariippumaton, IEEE 802.1 -määritykseen perustuva, reaaliaikainen Ethernet-standardi. Kuten nimestä voi päätellä, TSN keskittyy aikaan. Tämä standardi muuttaa tavanomaista Ethernet-tiedonsiirtoa niin, että kriittisille sovelluksille annetaan ajoitustakuut. Se on suunniteltu varmistamaan, että tiedot saadaan siirrettyä pisteestä toiseen kiinteässä ja ennalta määrätyssä ajassa. Tällä tavalla TSN antaa takuun viestien oikea-aikaisesta välityksestä. Jotta viestintä olisi ennustettavissa, verkon laitteilla on oltava yhteinen aikakäsitys. Standardi määrittelee keinon lähettää tiettyjä TSN-Ethernet-kehyksiä aikataulutetusti ja mahdollistaa muiden kuin TSN-kehysten lähettämisen parhaalla mahdollisella hetkellä (best effort, ks. kuva 4). Tällä tavalla TSN mahdollistaa reaaliaikaisen ja ei-reaaliaikaisen liikenteen rinnakkaiselon samassa verkossa. Koska kaikki laitteet jakavat saman ajan, tärkeitä tietoja voidaan lähettää pienellä ja vähän muuttuvalla viiveellä jopa gigabitin nopeudella.

Tavoitteena on yhdistetty verkko, jossa protokollat voivat jakaa yhteyden deterministisellä ja luotettavalla menetelmällä. TSN on standardien työkalupakki, joka tarjoaa vaaditun determinismin. Se edustaa siirtymistä luotettavaan ja standardoituun yhteysarkkitehtuuriin poistamalla omien kenttäväylien käytöstä aiheutuvan datan eristämisen. Tämä verkkojen lähentyminen tukee kasvavaa datamäärää verkon lisääntyneen skaalautuvuuden ansiosta kaistanleveyksillä 10 Mbps - 1 Gbps ja senkin yli.

Todennäköinen skenaario on, että TSN otetaan käyttöön kaikissa uusissa asennuksissa, mutta myös enenevässä määrin nykyisin käytössä olevissa soluissa tai segmenteissä. Kenttälaitteiden valmistajille tämä tarkoittaa, että lähitulevaisuudessa on tuettava sekä perinteisiä teollisen Ethernetin ratkaisuja että TSN-yhteyksiä.

Prosessin reunalle laajeneminen

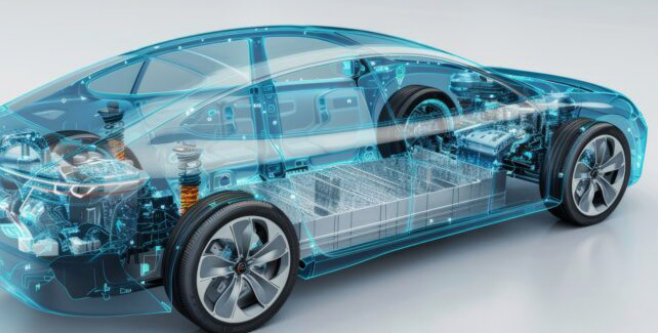

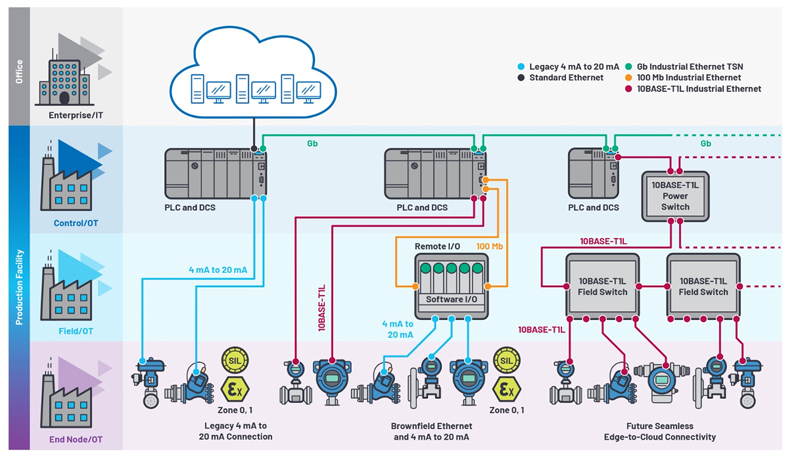

Viimeinen ja ehkä kaikkein vaikuttavin muutos on kyky mahdollistaa prosessinohjaussovelluksissa saumaton yhteys reunasolmusta yrityspilveen, kuten kuvassa 5 esitetään. Tähän asti yhdistäminen reunaan on rajoitettu nykyisellä 4-20 milliampeerin tai kenttäväyläteknologioilla. Nämä ovat monissa toteutuksissa kiinteitä point-to-point -yhteyksiä, mikä rajoittaa verkon joustavuutta ja laajennusmahdollisuuksia. Nämä Ethernetiin perustumattomat tietoliikennetekniikat kohtaavat kentällä useita haasteita. Ensinnäkin hyvin rajallinen kaistanleveys (esimerkiksi 1,2 kbps 4-20 mA HART-laitteille) rajoittaa tiedonkulun määrää ja nopeutta. Toiseksi rajoitettu virransyöttö itse instrumenttiin rajoittaa sen toimintamahdollisuuksia. Lopuksi valvonta- ja IT-tason yhdyskäytävät lisäävät kustannuksia kestämättömästi. Haasteena on myös toimia räjähdysvaarallisten tilojen luonnostaan vaarattomissa sovelluksissa ja yrittää hyödyntää olemassa olevaa kaapelointiverkkoa nopeamman ja halvemman käyttöönoton tukemiseksi.

Nämä haasteet ovat edellyttäneet IEEE 802.3cg-2019 -standardin kehittämistä 10BASE-T1L-käyttöön eli kaksisuuntaiseen viestintään (full duplex). Standardissa määritetään 10 Mbps:n kaksisuuntainen tiedonsiirto ja virransyöttö yhdellä enintään 1 kilometrin pituisella parikaapelilla. Uudessa standardissa data lähtee anturista liikkeelle Ethernet-pakettina ja kulkee OT- ja IT-infrastruktuurin läpi Ethernet-pakettina. Mitään datapaketin käännöstä ei tarvita (mikä aiheuttaa viivettä, kuluttaa virtaa ja nostaa kustannuksia). Olemassa olevat verkkoarkkitehtuurit muuttuvat, kuten kuvassa 5 esitetään, kun kentällä olevat I/O-yksiköt vaihtuvat Ethernet-kenttäkytkimiin. Ethernet-käsky voidaan nyt välittää ohjaimesta 10BASE-T1L-moniporttikenttäkytkimien kautta kenttälaitteisiin ja takaisin. Kenttäsolmun tuottama informaatio voidaan nyt kommunikoida Ethernet-paketteina (suuremmalla kaistanleveydellä) kenttäkytkinverkon kautta PLC/DCS-ohjaimelle ja lopulta pilveen.

Kuva 5. Saumaton yhteys verkon reunalta pilveen

On olemassa useita selviä etuja, jotka tukevat siirtymistä vanhasta kenttäväylästä teollisuus-Ethernetiin. Ensinnäkin mahdollisuus käyttää nykyistä kaapelointi-infrastruktuuria (enintään 1 km matkalla) yksinkertaistaa käyttöönottoa ja pienentää jälkiasennuskustannuksia. Toiseksi kaapelin kautta itse laitteeseen syötettävä tehon määrä, joka oli aiemmin rajoitettu 36 milliwattiin (parhaassa tapauksessa, kun käytössä on 4-20 mA), on nyt jopa 60 wattia (kaapelista riippuen) tai 500 milliwattia räjähdysherkkien tilojen luonnostaan vaarattomissa sovelluksissa. Ylimääräinen käytettävissä oleva teho mahdollistaa nyt enemmän toimintoja ja älykkyyttä loppusolmun instrumentteihin. Tämä yhdessä 10 megabitin tiedonsiirtonopeuden kanssa tarjoaa odotetun näkymän Teollisuus 4.0:n lupaamien tehokkuusetujen hyödyntämiseksi.

Mitä on tarjolla tänään?

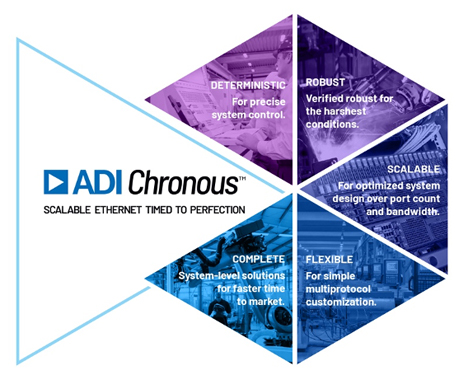

Automaatioverkkojen kehityksen tukemiseksi tarvitaan uutta luotettavaa, pienen viiveen ja pienitehoisen fyysisen kerroksen tekniikkaa yhdistettynä skaalautuviin kytkimiin. ADI etenee teollisen Ethernetin eturintamassa ja on hyödyntänyt monipuolista automaatioteknologian asiantuntemustaan ja kehittyneitä tekniikoitaan kehittääkseen laajan ratkaisuvalikoiman, joka on suunniteltu varmistamaan aikakriittisen tiedon välittäminen. ADI Chronous on skaalautuvien Ethernet-ratkaisujen valikoima, joka sisältää fyysisen kerroksen laitteita (PHY), sulautettuja kytkimiä ja täydellisiä alustaratkaisuja moniprotokollaohjelmistolla. Nämä ovat täysin testattuja ja todennettuja, jotta ne saadaan nopeasti markkinoille.

Kuva 6. ADI Chronous on alan johtava teollisen Ethernetin ratkaisu.

Kuva 7. Kyberturvallisuutta luotetulle datalle.

Tuotevalikoiman merkittäviä ratkaisuja ovat:

- ADIN1200, alan johtava 10/100 Mbps teollisen Ethernetin PHY, jossa on parannetut ominaisuudet ja vahvistettu kestävyys.

- ADIN1300, markkinoiden alhaisimman viiveen ja pienimmän tehonkulutuksen gigabitin PHY, joka tarjoaa todennettua kestävyyttä ankariin ympäristöihin.

- Fido5200/fido5100 on reaaliaikainen, sulautettu, kaksiporttinen moniprotokollakytkin, joka tukee monia käytettävissä olevia TSN-ominaisuuksia. Uudet TSN-ominaisuudet voidaan ottaa käyttöön laiteohjelmistopäivitysten kautta, kun ne tulevat saataville. Myös moniprotokollaisia ohjelmistopäivityksiä tuetaan ja ne ovat saatavilla ADI Chronous -kehittäjäportaalin kautta.

ADI Chronous -ratkaisut on suunniteltu erityisesti luotettavia, skaalautuvia ja kattavia Ethernet-ratkaisuja kehittäville asiakkaille. Nämä ratkaisut yksinkertaistavat järjestelmän suunnittelua ja lyhentävät kehitykseen kuluvaa aikaa. Kyse on skaalattavasta, täydellisesti ajoitetusta Ethernetistä.

Ethernetiin siirtymisen tukemiseksi ja yhteyskanavan tarjoamiseksi vanhoille kenttälaitteille ADI on kehittänyt uuden teknologian, jota kutsutaan ohjelmistolla konfiguroitavaksi I/O:ksi (AD74413R). Tämä mahdollistaa kentällä konfiguroitavien paikallisten I/O-yksiköiden kehittämisen, jotka täyttävät kuilun vanhojen kenttälaitteiden ja ylemmän tason Ethernet-verkon välillä.

Entäpä turvallisuus?

Ethernetissä on haavoittuvuuksia ja turvallisuus on yksi kriittisimmistä huolenaiheista, jotka vaikuttavat Teollisuus 4.0:n käyttöönottoon. Luomalla avoin informaation kulku yrityksen OT:n ja IT:n välillä ja verkon reunasta pilveen aiheuttaa tilanteen, jossa tietoturvamurtojen mahdolliset vaikutukset voivat olla tuhoisia.

Tietoturvan pitäisi olla keskeinen riskienhallinnan näkökohta kun suunnitellaan Teollisuus 4.0 -strategiaa. Turvallisuuden rakentaminen nykypäivän yhä monimutkaisempiin verkkoihin on kaukana helposta tehtävästä. Tehtävä vaatii monikerroksisen lähestymistavan, jotta turvallisuus olisi luontainen ominaisuus koko järjestelmässä - reunalaitteissa, ohjaimissa, yhdyskäytävissä ja verkon ylemmillä tasoilla. ADI:n Chronous-tuotteet tarjoavat turvallisen järjestelmän jokaisessa solmussa minimoiden samalla kompromissit tehonkulutuksessa, suorituskyvyssä ja viiveessä.

Tiekartta käyttöönottoon

Vaikka teollinen Ethernet on kasvanut merkittävästi viime vuosina, kenttäväylät ja muut vanhat verkkotekniikat ovat edelleen käytössä. Olemme kaikki samaa mieltä teollisuuden Ethernetiin perustuvan yhdistetyn verkon tuomista eduista. Näitä ovat yksinkertaistettu verkkoarkkitehtuuri, kustannusten aleneminen yhdyskäytävistä luopumalla, langallisten yhteyksien poistuminen, parempi järjestelmän optimointi, lisääntynyt käyttöaika jne. Uusien standardien tulo ja niiden välitön ratifiointi on katalysaattori, jota tarvitaan tämän odotetun siirtymän nopeuttamiseksi. Tämä siirtymä perustuu vahvasti korkean suorituskyvyn yhteysverkkojen tarpeeseen ja parempaan integrointiin OT- ja IT-järjestelmien välillä. TSN mahdollistaa yhdistetyn verkon ja yhdistettynä 10BASE-T1L:n kanssa se toimii saumattomasti reunasta pilveen. Siirtyminen teolliseen Ethernetiin ei tapahdu yhdessä yössä, mutta mahdolliset hyödyt ovat niin merkittäviä, että sen käyttöönoton nopeus ylittää vallitsevat teollisuuden normit.

Teollisuus 4.0 -vision ytimessä on kyky automatisoida prosesseja käyttämällä verkkoon liitettyjä laitteita, joilla on kyky kerätä, lähettää ja vastaanottaa tietoja. ADI Chronous avaa ovet tietoihin, joita aiemmin ei ollut saatavilla monilta reunasolmulaitteilta ja herättää siten uusia mahdollisuuksia datan analysointiin ja operoinnin parantamiseen. Teollinen Ethernet -yhteys mahdollistaa tämän todellisuuden siirtämällä saumattomasti nykyiset ja tulevat datavirrat automaatioverkon kautta pilveen.

Joihinkin datasaarekkeisiin emme pääse vielä käsiksi, mutta teollisen Ethernetin käyttöönoton yleistyessä Teollisuus 4.0:n haaste siirtyy turvallisuuteen ja siihen, mitä tehdä kaikella käytössä olevalla datalla. Älykäs valinta on tehdä yhteistyötä luotettavan kumppanin kanssa, joka on palvellut teollisuusmarkkinoita vuosikymmenien ajan. Analog Devicesilla on syvällinen osaaminen, tekniikka ja ratkaisut, joita tarvitaan nopeuttamaan siirtymistä huomisen älykkääseen tehtaaseen.