Teollisuusjärjestelmiin liittyvät innovaatiot linkittyvät olennaisesti puolijohdeteknologiassa tapahtuviin parannuksiin. Nyt tutkimuksen painopisteenä on aikaansaada pieniä parannuksia hyötysuhteeseen, pienentää vanhojen verkkojen latenssiaikoja ja nostaa luotettavuuden tasoa.

Teollisuusjärjestelmiin liittyvät innovaatiot linkittyvät olennaisesti puolijohdeteknologiassa tapahtuviin parannuksiin. Nyt tutkimuksen painopisteenä on aikaansaada pieniä parannuksia hyötysuhteeseen, pienentää vanhojen verkkojen latenssiaikoja ja nostaa luotettavuuden tasoa.

|

Artikkelin kirjoittaja Peter Lieberwirth toimii Toshiba |

Tuotantoprosessien automaatio ja sitä tukevat yleis- ja erikoiskäyttöiset koneet ja laitteet tarjoavat suuren joukon innovatiivisia tuotteita ja niiden mukanaan tuomia monia etuja. Henry Ford oivalsi vuonna 1913, että tuomalla automatisoitu asennuslinja fyysisen työvoiman yhteyteen saadaan tuotantoaikoja ja -kustannuksia merkittävästi pienemmäksi aikaisempaan verrattuna [1]. T-mallin hinta saatiin tasolle, jolloin yhä useammalla oli varaa hankkia se itselleen. Sillä, että käytettävissä on tämän päivän kustannustehokkaita teollisuuskoneita, on ollut suuri vaikutus teknologisen toteutettavuuden, ideoiden ja elämän laatua helpottavien tuotteiden kehittämisen kannalta. Luottamus koneiden tarkkuuteen ja kestävyyteen edesauttaa niiden käyttöä tehtävissä, jotka ovat fyysisesti liian vaativia ihmisille tai jotka voivat vaarantaa ihmishenkiä.

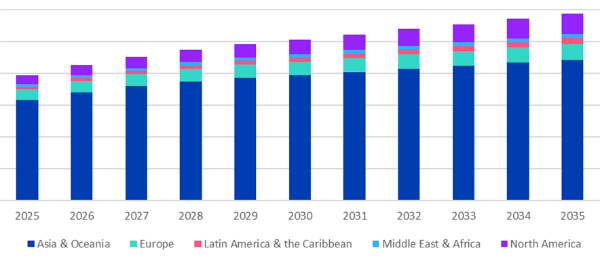

Tuotantoautomaation yksi kehittyvä ja kasvava osa-alue on robotiikka, jonka markkinat ovat kasvaneet keskimäärin kymmenen prosenttia vuosittain vuosina 2010-2017 [2]. Vaikka robotit ovat läsnä kaikkialla raskaita kuormia käsitteleviltä autojen tuotantolinjoilta hienomekaaniseen työstöön erikoistuneisiin puolijohdekiekkojen valmistukseen, ne herättävät tuotantolaitoksissa vierailevien keskuudessa vähintäänkin pelonsekaista kunnioitusta. Ihmisen kanssa vuorovaikutukseen suunnitellut robotit, joita nimitetään coboteiksi (collaborative robot) – yhteistyöroboteiksi, ovat nyt suuren kiinnostuksen kohteena ja ovat osaltaan lähentämässä ihmisen ja robotin välejä, sillä cobotit eivät tarvitse turva-aitausta ympärilleen.

Teollisuusautomaatiossa ovat yleistymässä myös itseohjautuvat kulkuneuvot tai kuljettimet (AGV, Autonomous Guided Vehicle). Logistiikkakeskuksissa ja tuotantotiloissa AGV:t keräävät ja kuljettavat materiaaleja eri puolille tuotanto- ja varastotiloja itsenäisesti ilman ihmisen fyysistä vuorovaikutusta. Yleisenä suuntauksena kuluttajien keskuudessa on kiinnostuksen kohdistuminen yksilöllisiin tuotteisiin massatuotteiden sijaan. Tämä voidaan toteuttaa kätevästi, sillä AGV:t kuljettavat tuoteaihioita työpisteestä toiseen missä tahansa halutussa järjestyksessä uniikin tuotteen valmistaminen vaatii. Yhden koon liukuhihnavalmistuksen ajattelutavasta päästään tällä tavoin eroon ilman, että tuotantokustannukset kasvaisivat.

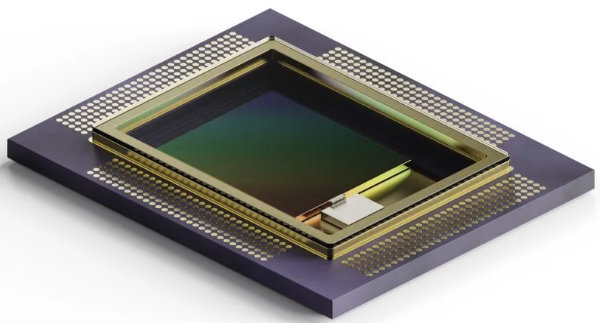

Valmistavat yritykset odottavat teollisuusautomaation laitetoimittajien kehittävän jatkuvasti järjestelmiensä toimintakykyä. Kehityksen jatkuminen on vahvasti riippuvaista puolijohdeteollisuuden innovaatiokyvystä. Kun teollisuuden asiantuntijat tekevät yhteistyötä kansainvälisellä ja kansallisella tasolla määrittäessään uusia tiedonsiirtostandardeja tai verkkotopologioita, on syytä myös ottaa mukaan puolijohdetoimittajien teknisiä näkemyksiä, ennen kuin ryhdytään tekemään investointisuunnittelua, ominaisuuksien määrittelyjä ja valmistuksessa käytettävien laitteiden tarvekartoitusta. Lisäksi huomioon tulee ottaa sekä asiakkaiden taholta että markkinatutkimuksista esiin nousevat yleiset ja erityiset trendit. Jatkuva energiatehokkuuden parantaminen kaikilla mahdollisilla sektoreilla edellyttää, että puolijohdetoimittajat etsivät ratkaisuja ja parannuksia puolijohteiden valmistusprosesseihin niin laitteistojen osalta sovellustasolla kuin ohjelmistotason järjestelmätoteutuksiin perustuvissa lähestymistavoissa.

Tehoa teollisuusjärjestelmien ohjaukseen ja tehonmuunnoksiin

Tuotantolaitteistot ovat usein toiminnassa jatkuvasti, jolloin robottien, cobottien ja akkukäyttöisten AVG-kulkuneuvojen kaltaisten käyttölaitteiden tarve lisääntyy selvästi. Toshiban askelmoottorien uusimmat ohjauslaitteet ovat osoittaneet vahvuutensa, sillä niissä käytetty automaattinen vahvistussäätö (AGC, Automatic Gain Control) tarjoaa tasaista suorituskykyä. Perinteisesti askelmoottorien asennon pito on toteutettu vakiovirtaa syöttämällä, jotta taataan, että riittävä vääntövoima on käytettävissä kaikissa toimintatiloissa. AGC monitoroi sekä virtaa että vääntövoimaa reaaliaikaisesti, jolloin virtaa syötetään vain juuri sen verran kuin on tarpeen vääntövoiman ylläpitämiseksi. Tällä tavoin ohjausvirran tarve vähenee jopa 40 prosenttia ja käyttökohteissa lämpöhäviöt pienenevät merkittävästi.

Harjattomista servomoottoreista on tullut varteen otettava vaihtoehto harjallisille DC-servomoottoreille, sillä ne ovat käynniltään hiljaisia, helppohoitoisia ja aiheuttavat vain vähän sähkömagneettista säteilyä. Haasteellista on ollut aiemmin mekaanisesti hoidetun kommutaation muuttaminen elektronisesti tapahtuvaksi. Toshiba on ratkaissut tämän ongelman älykkääksi vaiheohjaukseksi (InPAC, Intelligent Phase Control) kutsumallaan teknologialla. InPAC synkronoi sekä moottoriin syötettävän jännitteen että virran, jolloin vaihe-ero on pieni moottorin kierrosluvusta (RPM) riippumatta. Tarvitaan vain kertaluonteinen ratkaisun alustaminen ja tehoa saadaan säästettyä jopa 20 prosenttia perinteisiin lähestymistapoihin verrattuna.

Tehonmuunnosten osalta tutkitaan parhaillaan, miten yksinumeroisia prosenttilukuja saataisiin lisättyä hyötysuhdelukuihin. Tämä on ymmärrettävää, kun pidetään mielessä, että teholähteet ovat useimmiten jatkuvatoimisia ja niiden ominaispiirteet toistuvat kerta toisensa jälkeen jokaisessa teollisuussovelluksessa. Tällä hetkellä kiinnitetään paljon huomiota teholähteisiin integroitavien kytkinkomponenttien aiheuttamien pienhäviöiden pienentämiseen. Yksi tällainen häviö on vapaakytkindiodien liitokseen varastoituva estosuunnan toipumisvaraus (Qrr). Toinen ilmenee kytkintransistorin sisäisenä loislähtökapasitanssina (Coss). Synkronisen takaeston (SRB, Synchronous Reverse Blocking) tekniikalla, jossa piikarbididiodin yhteyteen on kytketty toinen sarjatransistori, saadaan Qrr eliminoitua lähes täysin.

Toshiban tehoasiantuntijat ovat kehittäneet Advanced SRB (A-SRB) -konseptin. Siinä mainittu loiskapasitanssi ensin esivarataan, mikä vähentää merkittävästi Coss-vaikutusta ja tuloksena hyötysuhde paranee jopa neljä prosenttia verrattuna supraliitoksiin perustuviin ratkaisuihin nähden. Ohjainpiirit, kuten T1HZ1F, voidaan liittää Toshiban suurjännitekytkimiin 650 V DTMOS IV, nopeisiin diodeihin ja tehokerroinkorjausta varten pienjännitteisiin UMOS VIII 60V MOSFETeihin, DC-DC-muunninsovelluksiin ja jopa moottorinohjaimiin. A-SRB on piipohjainen ratkaisu, jonka hyötysuhde on samaa luokkaa piikarbidin kanssa, mutta on edullisemmin toteutettavissa asiakkaan komponentteihin.

Tehokas, nopea ja eristetty rajapinta teollisuussovelluksiin

Ethernet on ollut PC-koneiden ja palvelimien dataverkkojen runkona tarjoten jopa enemmän kaistanleveyttä kuin mitä sen pohjana olevat standardit ovat luvanneet. Sen vaihteleva latenssiaika tekee siitä kuitenkin sopimattoman reaaliaikaisuutta vaativiin teollisuuden säätö- ja automaatiosovelluksiin. Kansainväliset työryhmät ovat määritelleet uudet aikakriittisiä verkkoja koskevat TNS-standardit osaksi IEEE 802.1Q:ta, joka sallii Ethernetin käytön järjestelmissä, joissa edellytetään kiinteitä alusta loppuun latenssiaikoja ja suurta luotettavuutta. Kun halutaan tukea TSN:ää, on tehtävä fyysisiä muutoksia OSI-mallin alemmissa kerroksissa.

Käytössä olevia mikro-ohjain- ja mikroprosessoriyksiköitä ei ole aina sovitettu näiden vaatimusten mukaisiksi ja tuotekehittäjät saattavat olla sidottuja päivittämään näitä alustoja ainoastaan niiltä osin, mihin ne on alun perin määritelty. Toshiban TC9562BXG on sekä isäntä- että solmusovellusten toteuttamista helpottava TSN-ratkaisu.

TC9562BXG toteuttaa TSN:ää tukevan Ethernet-rajapinnan ja siihen on lisäksi integroitu myös PCIe-rajapinta ja 32-bittinen ARM Cortex M3 -prosessori. Tehokasta sovellusprosessoria usein hyödyntävissä isäntäsovelluksissa PCIe-rajapinta mahdollistaa TNS-toimintojen helpon integroinnin osaksi sovellusta tavalla, mikä ei ole aiemmin ollut käytettävissä. Integroitu Cortex-prosessori voi toimia myös laitteistokiihdyttimenä, jolloin se suorittaa datan esikäsittelyn tehtäviä ja vapauttaa isäntäsovellusprosessorin näistä tehtävistä. Solmun TSN-sovelluksissa Cortex-prosessorin teho riittää erillissovelluksen toteuttamiseen, samalla kun sisäiset muistiresurssit ja oheislaitteiden valikoima takaavat sen, että tavanomaiset teollisuussovellukset voidaan toteuttaa.

Luotettava liitettävyys on teollisuuden IoT-sovelluksissa olennainen vaatimus. Optinen eristys on takeena, että järjestelmät voidaan linkittää ja järjestelmiä voidaan ohjata pelkäämättä ohjaus- ja anturointijärjestelmien mahdollista vaurioitumista ja että järjestelmät ovat vaatimusten UL 1577 ja EN60747-5-5 mukaisia. Optiset eristimet korvaavat usein niin releitä kuin muuntajia, koska ovat toiminnaltaan hiljaisia, luotettavia ja tilaa säästäviä. Uuden sukupolven optoerottimet, kuten TLP2310, toimivat jopa 125 °C:n lämpötilassa, tukevat jopa 5 Mb/s:n datansiirtonopeuksia, kuluttavat ainoastaan 0,3 mA virtaa ja on integroitu 2,1 mm korkeaan SO6-koteloon. Kehittyneimmät integroidut led-valolähteet säilyttävät 90 prosenttia tehostaan 100 000 tunnin toiminnan jälkeen, mikä on 40 prosenttia enemmän perinteisiin ledeihin verrattuna.

Yhteenveto

Teollisuusjärjestelmiin liittyvät innovaatiot linkittyvät olennaisesti puolijohdeteknologiassa tapahtuviin parannuksiin, joita Toshiban kaltaiset toimittajat voivat tarjota. Kun monet suuret edistysaskeleet on jo otettu, nyt tutkimuksen painopisteenä on aikaansaada pieniä parannuksia hyötysuhteeseen, pienentää vanhojen (toimittajakohtaisten) verkkojen latenssiaikoja ja nostaa luotettavuuden tasoa. Tältä pohjalta määritetään haasteet ja kehitystyön tuloksena saatavat ratkaisut.

Viitteet

[1.] https://www.history.com/this-day-in-history/fords-assembly-line-starts-rolling

[2.] https://www.gtai.de/GTAI/Content/EN/Invest/_SharedDocs/Downloads/GTAI/Fact-sheets/MET/fact-sheet-robotics-automation-en.pdf?v=4

Electronics Europen markkinointijohtajana. Hän on ollut Toshiban palveluksessa jo 27 vuoden ajan. Peterillä on sähkötekniikan tutkinto Bremenin yliopistosta.

Electronics Europen markkinointijohtajana. Hän on ollut Toshiban palveluksessa jo 27 vuoden ajan. Peterillä on sähkötekniikan tutkinto Bremenin yliopistosta.