Sellaista poliitikkoa ei olekaan, jonka sanavarastoon digitalisaatio ei kuuluisi. Todellinen työ ja sen myötä muutos tehdään kuitenkin yrityksillä. Kuten esimerkiksi joensuulaisessa Process Geniuksessa. Yhtiön kehittämällä digitaalisen kaksosen alustalla tehostetaan nyt Stora Enson tehtaiden toimintaa sekä Suomessa että ulkomailla.

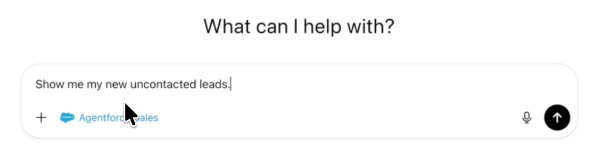

Digitaalinen kaksonen eli digital twin voi tarkoittaa useaa eri asiaa. Se voi olla 3D-malli yksityiskohdasta tai konetason digitaalinen kopio, mikä mahdollistaa virtuaalivahvisteisen todellisuuden ja simulaation käytön suorituskyvyn optimoimiseksi. Process Genius Oy:n toimitusjohtaja Jani Akkilan mukaan tehdastason digitaaliset kaksoset toimivat pilvialustalla.

- Tämä mahdollistaa uusien käyttötapausten skaalaamisen useille tehtaille nopeasti, Akkila kehuu.

Process Genius ja Stora Enso kehittivät digitaaliset kaksoset parantamaan päivittäisen toiminnanohjauksen päätöksentekoa esittämällä tärkeät tiedot visuaalisesti. Digitaalisia kaksosia käytetään ymmärryksen luomiseen tehtaiden kunkin hetkisestä tilanteesta ja siitä, mitä seuraavaksi on tapahduttava. Ne kertovat myös, miltä osin ollaan jo aikataulusta jäljessä. On lisäksi tärkeää tietää, miksi asiat ovat niin kuin ovat. Tarkat ja helposti ymmärrettävät tiedot toiminnoista auttavat nostamaan päätöksenteon uudelle tasolle.

Stora Ensolla käytettiin Process Geniuksen omaa, vuosia kehitettyä Genius Core -alustaa. - Se pitää sisällään mallintamisen ja analysoinnin keskeisimmät toiminnot. Mallinnusten taso riippuu asiakas- ja käyttötarpeesta sekä lähtömateriaalien tasosta, Akkila jatkaa.

Digikaksonen voi pitää sisällään hyvin monenlaisia tietoja. Akkilan mukaan projekteissa pyritään lähtökohtaisesti hyödyntämään olemassa olevia tietolähteitä mahdollisimman paljon. - Stora Ensolla automaatiojärjestelmistä on saatavilla enemmän kuin tarpeeksi tietoa. Meidän näkökulmastamme yhtiö on datan keräämisessä selkeästi edelläkävijä ja saamme haettua dataa pääosin valmiista rajapinnoista ja Azuren Datalakesta.

- Tarvittaessa meillä on kuitenkin osaaminen toteuttaa sekä automaatiopohjaista tiedonkeruuta että langattomia IoT-antureita. Käytämme ratkaisuissa yleisesti sekä Rest - & SOAP API -tyyppisiä webbirajapintoja sekä automaatiorajapintoja kuten OPC-UA ja MQTT. Tieto sensoreilta siirretään siis tietoturvallisilla ratkaisuilla internetiin ja pilvipalveluun.

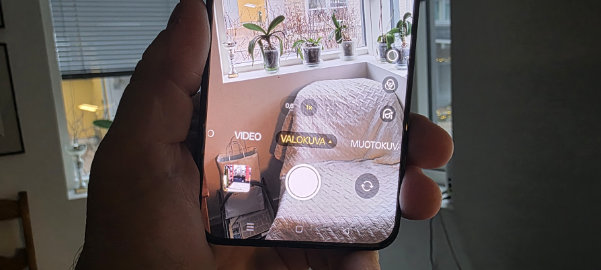

Kun koneesta, linjasta tai mallista on luotu digitaalinen kaksonen, voidaan sitä hyödyntää jopa etähuoltotöissä. Rajana on oikeastaan mallinnetun datan tarkkuus. Jani Akkilan mukaan Process Geniuksen luomia tai muokkaamia malleja voidaan käyttää AR/VR-sovelluksissa.

- Olemme toteuttaneet useita AR/VR ratkaisuja, mutta toistaiseksi niistä on enemmän hyötyä koulutus- kuin tuotantokäytössä. Huoltotöiden suunnittelu käyttötapauksena on Stora Enson kanssa yhteisesti todettu jatkokehityksen kohteeksi.

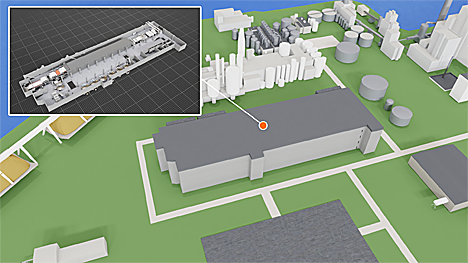

Ensimmäiseksi digitaalinen kaksonen luotiin Stora Enson Lahden tehtaasta. Laitoksen turvallisuuspäällikkö Tomi Pällo kuvaa hyvin, mitä hyötyä mallista on. - Ennen meidän täytyi käydä läpi satoja rivejä raporttitietoja, mutta nyt riittää, kun vilkaisee tehdastason digitaalista kaksosta saadakseen käsityksen tehtaan tilanteesta.

Tehdastason digitaalinen kaksonen auttaa osoittamaan nopeasti tapahtumapaikat, kuten turvallisuusilmoitusten kohteet. Tämä on hyödyllistä tilanteissa, joissa tehtaan ulkopuolella olevat henkilöt tarvitsevat tietoja esimerkiksi uloskäyntien sijainneista. Turvallisuustilanteiden lisäksi visuaalisesta tiedon esittelystä on hyötyä monissa muissakin yhteyksissä, kuten huoltotyön johtamisessa, mukaan lukien ennakoiva huolto ja tuotantolinjan suorituskyvyn hallinta.

Kuva: Process Genius