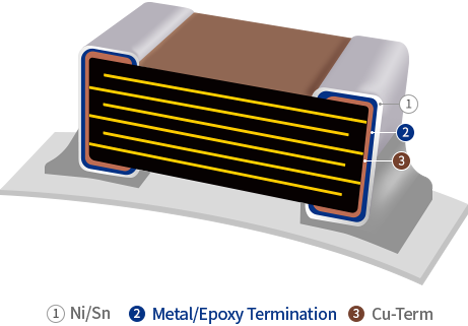

![]() Keraamiset monikerroskondensaattorit joutuvat tosi koville autojen elektroniikkajärjestelmissä. Vaurioiden ehkäisemiseksi niissä on aiemmin käytetty hopeaepoksiin perustuvia pehmeitä päätyliitoksia, mutta ongelmana on silloin ollut hopean vaeltaminen. SEMCOn eli Samsung Electro-Mechanicsin kehittämä kupariepoksiin perustuva ratkaisu eliminoi sekä halkeamien/oikosulkujen syntymisen että metallin kulkeutumisen.

Keraamiset monikerroskondensaattorit joutuvat tosi koville autojen elektroniikkajärjestelmissä. Vaurioiden ehkäisemiseksi niissä on aiemmin käytetty hopeaepoksiin perustuvia pehmeitä päätyliitoksia, mutta ongelmana on silloin ollut hopean vaeltaminen. SEMCOn eli Samsung Electro-Mechanicsin kehittämä kupariepoksiin perustuva ratkaisu eliminoi sekä halkeamien/oikosulkujen syntymisen että metallin kulkeutumisen.

Autoteollisuus on tunnettu tiukoista standardeistaan ajoneuvojen testaamisessa. Vain laadukkaimmat elektroniset komponentit pystyvät täyttämään näiden rankkojen testien asettamat vaatimukset. Testit tehdään yleensä erittäin ankarissa ympäristöoloissa.

Ajoneuvon kosteustestaus on eheystutkimus, jossa kartoitetaan kaikki elektroniset järjestelmät, jotka sisältävät keraamisia monikerroskondensaattoreita (MLCC), joissa yleensä käytetään hopeaepoksista valmistettuja pehmeitä päätyliitoksia.

Jotta kondensaattorit läpäisisivät erittäin vaativan testin, suunnittelijoiden kannattaa omaksua aiempaa parempi MLCC-strategia. SEMCO (Samsung Electro-Mechanics Co) on kehittänyt tähän optimaalisen ratkaisun, joka sisältää täysin uudenlaisen vaihtoehdon pehmeisiin päätyliitoksiin.

Pehmeät päätyliitokset parantavat autoelektroniikassa laajalti käytettyjen hauraiden Class II -luokan MLCC-kondensaattorien mekaanista kestävyyttä. Hauraus on keraamisten materiaalien luontainen ominaisuus, mikä tekee ajoneuvojen MLCC-komponenteista alttiimpia mekaaniselle rasitukselle kuin useimmat muut pintaliitoksin asennettavat piirilevykomponentit.

Sallimalla tietyn määrän ’taivutuslujuutta’ piirilevyn taipuessa, pehmeät päätyliitokset ehkäisevät epätoivottuja seurauksia kuten halkeilua ja/tai oikosulkuja. Pehmeiden päätyliitosten tavanomainen materiaali on ollut hopeaepoksi.

Joissakin autotesteissä on kuitenkin esiintynyt ongelmia. Erityisesti OEM-valmistajat vaativat järjestelmien toimittajilta kosteustestien läpäisemistä. Testissä käytettävä korkea kosteustaso voi aiheuttaa metallin siirtymistä MLCC-päätyliitosten välillä. Kaikki muutkin metallit voivat kulkeutua, mutta hopea on ongelmallisin, koska se siirtyy kaikkein nopeimmin.

Useita ongelmakohtia

Hyvin kosteat ympäristöt muodostavat erityisen vaaran monille autoelektroniikan järjestelmille, jotka sisältävät voimansiirtoon liittyviä komponentteja. Esimerkiksi ajoneuvon pääinvertteri käyttää suoraan korkeajännitteistä akkuvirtaa DC-linkin MLCC-komponentin kautta.

Muita voimansiirron järjestelmiä, jotka ilman oikeantyyppisiä MLCC-komponentteja saattavat tulla hylätyiksi kosteustesteissä, ovat esimerkiksi autojen sisäiset laturit, akunhallintajärjestelmät, DC-DC-muuntimet, vaihteiston ohjausyksiköt ja elektroniset ohjausyksiköt (ECU). Ongelma voi todellakin koskea kaikkia ECU-yksiköitä, joita ei ole suojapinnoitettu - eli suurinta osaa niistä.

Kosteus on suurin huolenaihe erityisesti niille MLCC-komponenteille, joilla on vain alhainen vaihtovirtakuorma (eli pysyvät kylminä), mutta joilla on jatkuva DC-kuorma. Korkeajännitteisissä piireissä ongelma saattaa vielä kasvaa, kun suuremmat jännitteet lisäävät entisestään metallien vaeltamista.

Voimansiirto on vain jäävuoren huippu, kun on kysymys järjestelmistä, jotka ovat herkkiä kondenssivedelle. Ajoneuvon alusta ja korielektroniikan eri osat, kuten turvatyynyjen ohjainyksiköt (ACU), elektroninen ohjaustehostin (EPS) ja HVAC-yksiköt (heating, ventilation, air conditioning), vaativat läheistä tarkastelua, kun määritellään MLCC-komponenteille asetettavia vaatimuksia.

Muita esimerkkejä löytyy kuljettajaa avustavista ADAS-järjestelmistä (advanced driver assistance system): älykäs nopeudensäädin (SCC), valontunnistus ja etäisyyden mittaus, pimeänäköjärjestelmä ja autonomisen ajon ohjausyksikkö.

Kulkeutuminen kuriin

Näiden kehittyneiden järjestelmien onnistunut toiminta perustuu yhdistelmään yleiskäyttöisiä ESD-suojattuja MLCC-komponentteja, jotka voivat toimia myös korkeissa lämpötiloissa keskisuurilla ja suurilla jännitteillä sekä tarjoavat pehmeät päätyliitokset.

Perustelujen selvittämiseksi kannattaa tarkastella Volkswagenin VW8000-standardia, joka määrittelee moottoriajoneuvojen sähkö- ja elektroniikkakomponenttien yleiset vaatimukset, testausolosuhteet ja -menettelyt. Standardissa määritelty K-15-testi simuloi veden kondensoitumista elektroniikkamoduuleissa niiden kestävyyden arvioimiseksi.

K-15-testi määrittelee ilman suhteelliseksi kosteudeksi 100% kondensaatiovaiheen aikana, kun testin kesto on 32,5 tuntia (viisi 6,5 tunnin jaksoa). Tämä vaativa ympäristö synnyttää vesipisaroita, jotka tiivistyvät komponenttien pinnoille, erityisesti niihin, joissa ei ole kuormitusta. Hyvä esimerkki on MLCC-kondensaattori, joka stabiloi jännitettä alhaisella aaltoiluvirralla. Tämä on yksi MLCC-komponenttien yleisimmistä käyttötavoista.

Korkea kosteustaso ja vesipisarat nopeuttavat metallien kulkeutumista eri potentiaalissa olevien päätyliitosten välillä. Selkeä ratkaisu on vähentää mahdollisimman paljon päätykontaktien hopeasisältöä nopean siirtymisen välttämiseksi. Vaikka muutkin metallit voivat kulkeutua, niiden siirtymisnopeus on riittävän hidas, jotta autoteollisuuden edellyttämien kosteustestien kovat vaatimukset voidaan täyttää.

SEMCO siirtyi pehmeiden päätyliitosten valmistuksessa hopeaepoksin käytöstä kupariepoksiin yli 10 vuotta sitten ja on sen jälkeen jatkanut ajoneuvoihin suunnatun MLCC-valikoimansa laajentamista entistä suurempiin kapasitanssi- ja jännitearvoihin sekä pienempiin fyysisiin mittoihin.

Kaikki yhtiön ajoneuvokäyttöön tarkoitetut kakkosluokan MLCC-komponentit ovat nykyään saatavilla perustuen metalliepoksiin, joka eliminoi hopean kulkeutumisen. Itse asiassa SEMCO on ainoa toimittaja, joka tarjoaa kupariepoksia korkean taivutuslujuuden omaavien komponenttien valikoimassaan hopeaongelman estämiseksi.

Viime vuodesta lähtien kaikissa SEMCOn uusissa autokäyttöön tarkoitetuissa MLCC-komponenteissa on käytetty kupariepoksiin perustuvaa teknologiaa. Jotkut muut toimittajat tarjoavat erityisrakenteisia MLCC-komponentteja, joissa on kulkeutumiselta suojaava pinnoite, mutta ne ovat hinnaltaan paljon kalliimpia.

Sietoa taivutukselle

Sen lisäksi, että pehmeät/vikasietoiset päätyliitokset tekevät lopun hopean siirtymiseen liittyvistä ongelmista ja helpottavat haastavien kosteustestien läpäisemistä, ne tarjoavat erinomaisen taivutuslujuuden, joka auttaa ehkäisemään halkeamien tuomia haittoja herkillä alueilla kuten 12 voltin akkulinjoissa liittimien ja läpivientien lähellä.

Yksi yleisimmistä syistä MLCC-kondensaattorien vikojen taustalla on halkeilu. Tämän epätoivotun ilmiön merkittävin aiheuttaja on piirilevyn jakaminen erillisiksi moduuleiksi sekä niiden vahingoittaminen taivuttamalla, ruuvaamalla piirilevy kiinni koteloon tai sijoittamalla MLCC-komponentti liian lähelle ruuvia.

Vakavuusasteesta riippuen halkeamat eivät välttämättä aiheuta MLCC-vikoja auton kokoonpanovaiheen lopputestien aikana, mikä on suuri ongelma ajoneuvojen elektronisten järjestelmien valmistajille. Ajan myötä kosteuden tunkeutuminen halkeamiin voi kuitenkin aiheuttaa eristysvastuksen alenemista ja mahdollisesti koko eristeen vaurioitumisen. Lopputuloksena on kondensaattorin toimintahäiriö, joka saattaa johtaa takuukustannuksiin ja maineen menettämiseen.

Toinen rakoilun aiheuttama vikatilanne saattaa olla oikosulku. Se ei pelkästään tuhoa MLCC-komponenttia, vaan voi vahingoittaa myös ympäröiviä komponentteja, piirilevyalustaa ja viereisiä levykokoonpanoja.

Moninaisia etuja

MLCC-ratkaisujen ottaminen käyttöön yhdessä SEMCOn kehittämän uuden päätyliitosversion kera tarkoittaa, että autojen elektroniikkajärjestelmien valmistajat saavat paljon hyötyä sekä vähäisestä metallin kulkeutumisesta että päätyliitosten kestävyydestä. Tämä poistaa käytännössä suunnittelutavoitteissa aiemmin esiintyneen ristiriidan.

Kupariepoksiin perustuva pehmeä päätyliitosversio ei aiheuta lainkaan hopean siirtymistä korkeaa taivutuslujuutta vaativiin autosovelluksiin suunnatussa SEMCOn MLCC-valikoimassa. Nämä kondensaattorit tarjoavat suuren, jopa 5 millimetrin taivutuslujuuden standardin AEC-Q200 mukaisesti.

Kyseessä on jännitekestoisuutta koskeva maailmanlaajuinen standardi, jonka vaatimukset kaikkien passiivisten elektroniikkakomponenttien tulisi täyttää. Näin ollen SEMCO pystyy takaamaan, että piirilevyn taipuessa komponentteihin ei synny lainkaan halkeamia 5 mm taipumaan asti.

Ratkaisemalla tämän pitkäaikaisen ongelman kustannustehokkaalla ja lisäarvoa tuottavalla tavalla SEMCO edustaa autoteollisuuden piirissä kehityksen kärkeä MLCC-teknologiassa. Yli vuosikymmenen jatkunut menestys tällä alueella on todisteena hopeattomien pehmeiden päätyliitosten korkeasta luotettavuustasosta.

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.