Automaatiolaitteita ja -järjestelmiä kehittävä ja valmistava Omron kertoo saaneensa selvästi lisää tuottavuutta omaan tuotantoonsa Kusatsun tehtaalla Japanissa ratkaisulla, jolla voidaan seurata tuotteen kulkua koko valmistusprosessin läpi ja jonka visualisoinnin avulla voitiin selvittää mahdolliset parannuskohteet.

- Tässä ratkaisussa merkittävää on se, että tuotantolinjoilla työskentelevät työntekijät voivat hyödyntää massadataa suoraan, toteaa Omronin automaatiojärjestelmädivisioonan pääjohtaja Masaru Takeuchi.

Tuotannossa oli pullonkauloja, joita Omronin ammattilaisetkaan eivät pystynee tunnistamaan. Tämän ratkaisemiseen ja parannusten edistämiseen tarvittiin objektiivisia tietoja.

- Otimme käyttöön Sysmac NJ -sarjan integroidut koneautomaatio-ohjaimet ja hyödynsimme niitä uudella tavalla. Käyttöön otettiin siis SQL Client -palveluilla varustetut mallit, joissa laite tai järjestelmä voi kirjata tiedot suoraan palvelintietokantoihin ilman väliohjelmistoja tai tietokonetta, Takeuchi kertoo.

Ratkaisussa käytetään Microsoft SQL Serveriä ja Exceliä lokien yhtenäistämiseen. Lokitiedot kerätään tuotantolinjan laitteista, yhdistetään vastaaviin tuotteisiin ja lisätään tietokantaan, jolloin lokeja voidaan seurata reaaliaikaisesti.

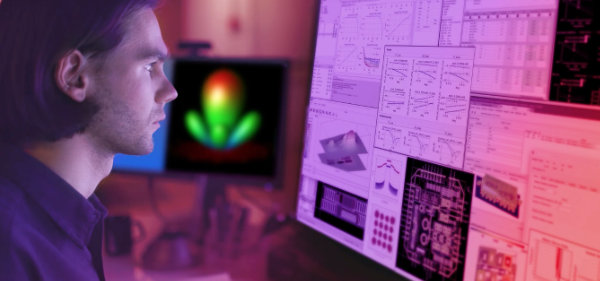

Järjestelmäasennuksen prosessi ja pääpiirteet Excelillä voi vaivatta analysoida suuriakin tietomääriä erillisen apuohjelman avulla. Sysmac & SQL Direct Connect Solution -ratkaisu yhdistää Sysmacin ja SQL Serverin reaaliaikaisesti. Lokitiedot kerätään kaikista prosessiin kuuluvista laitteista ja yhdistetään vastaaviin tuotantolinjalla kulkeviin tuotteisiin. Koko prosessi voidaan Omronin mukaan visualisoida alusta loppuun keskeytyksettä.

Yksittäisten tuotteiden perusteella kerätyt lokitiedot voidaan muuntaa portaalisivustolla näytettäviksi reaaliaikaisiksi kaavioiksi Microsoft SharePoint Serverin avulla. Tiedot voidaan viedä Microsoft Exceliin PowerPivot for Excel -apuohjelmalla, joka on Excelin SQL Server -lisäosa. PowerPivot tekee Excelistä BI-työkalun, minkä jälkeen Excelin helpolla käyttöliittymällä voi käsitellä yli miljoona tietuetta. Niinpä tuotantolinjalta saatavat todella suuret reaaliaikaiset tietomäärät voidaan muuntaa erilaisiksi kaavioiksi ja analysoida.

Tämän ratkaisun tärkeimpiä ominaisuuksia on se, että työkohteen työntekijät voivat nähdä tuotantolinjan toimintatilan yhdellä silmäyksellä. Omronin mukaan parannuskohteiden selvittämiseen tarvittavien resurssien määrä pienenee kuudennekseen. Aiemmin parannuskohteita etsittiin virhelokeja tutkimalla, nyt tuotantolinjan tila näkyy reaaliaikaisesti ja ymmärrettävästi visualisoituna, Omron kehuu.