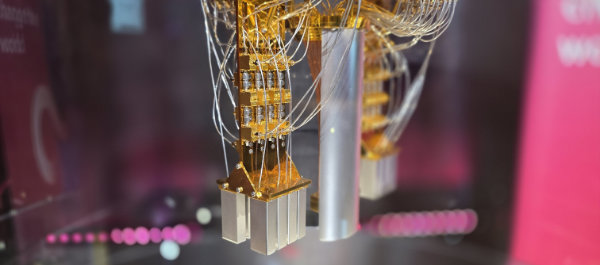

![]() Moni uusi sähköauton omistaja kokee toimintasädeahdistusta. Tätä ongelmaa autonvalmistajat voivat helpottaa siirtymällä piipohjaista IGBT-piireissä piikarbidiopohjaisiin siruihin. auton vetoinvertterissä.

Moni uusi sähköauton omistaja kokee toimintasädeahdistusta. Tätä ongelmaa autonvalmistajat voivat helpottaa siirtymällä piipohjaista IGBT-piireissä piikarbidiopohjaisiin siruihin. auton vetoinvertterissä.

|

Artikkelin on kirjoittanut Jonathan Liao, joka toimii onsemin Automotive Traction Solutions -ryhmän tuotelinjapäällikkönä. |

Sähköajoneuvojen (EV) käyttöönotto on kasvussa, mitä vauhdittavat kuluttajien kasvavat vaatimukset, ympäristöhuolet, sääntely sekä saatavilla olevat vaihtoehdot. Goldman Sachsin tuoreen tutkimuksen mukaan sähköautojen osuus maailmanlaajuisista autokaupoista oli 10 prosenttia vuonna 2023. Vuoteen 2030 mennessä ennusteen odotetaan kasvavan 30 prosenttiin ja vuoteen 2035 mennessä sähköautojen osuus voisi olla puolet maailmanlaajuisesta automyynnistä.

Yksi suurimmista sähköautojen käyttöönoton esteistä on kuitenkin "toimintasädeahdistus", eli pelko siitä, ettei akkulatausten välillä voi matkustaa toivottua etäisyyttä. Ratkaisu tähän on ajoneuvon toimintasäteen kasvattaminen ilman merkittävää kustannusten nousua. Tämä artikkeli havainnollistaa, kuinka piikarbidi eli SiC-transistorien eli mosfetien käyttö vetoinvertterissä voi pidentää sähköauton toimintasädettä jopa 5 prosenttia. Lisäksi käsitellään, miksi jotkut laitevalmistajat ovat olleet haluttomia siirtymään piipohjaisista IGBT- transistoreista SiC-piireihin, sekä onsemin ponnisteluja lievittää näitä huolia ja lisätä luottamusta tähän kehittyvään laajan kaistaeron puolijohdeteknologiaan.

Auton vetoinvertterin trendit

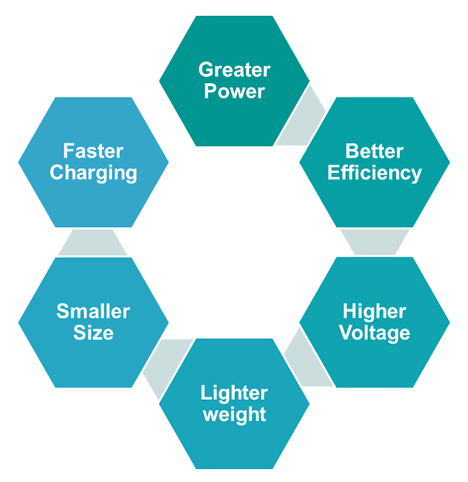

Vetoinvertteri (pääinvertteri) sähköajoneuvossa muuntaa akkujännitteen tasavirrasta (DC) vaihtovirraksi (AC), jota sähköinen vetomoottori tarvitsee ajoneuvon liikuttamiseen. Viimeaikaisia trendejä vetoinverttereiden suunnittelussa ovat:

- Tehon kasvattaminen: Mitä suurempi invertterin teho on, sitä nopeammin ajoneuvo kiihtyy ja reagoi kuljettajaan.

- Hyötysuhteen maksimoiminen: Invertterin kuluttamaa tehoa on vähennettävä, jotta käytettävissä oleva teho vetoon lisääntyy.

- Korkeampi jännite: Viime aikoihin asti 400 V akut ovat olleet yleisimpiä, mutta autoteollisuus siirtyy kohti 800 V järjestelmiä virran, kaapelipaksuuden ja painon vähentämiseksi. Sähköauton vetoinvertterin on pystyttävä käsittelemään tämä korkeampi jännitetaso ja käyttämään siihen sopivia komponentteja.

- Painon ja koon vähentäminen: SiC:llä on suurempi tehotiheys (kW/kg) verrattuna piipohjaisiin IGBT:ihin. Suurempi tehotiheys voi pienentää järjestelmän kokoa (kW/litra), mikä auttaa vähentämään vetoinvertterin painoa ja vähentämään sähkömoottorin kuormitusta. Keveämpi ajoneuvo auttaa pidentämään toimintasädettä samalla akulla, pienentäen voimansiirtolinjaa ja lisäten tilaa matkustajille sekä tavaralle.

Kuva 1: Sähköautojen vetoinvertterin suunnittelun uusimpia trendejä.

SiC:n edut piihin verrattuna

Piikarbidilla on materiaalina useita etuja piihin verrattuna, mikä tekee siitä paremman valinnan vetoinverttereiden suunnitteluun. Ensimmäinen on sen fyysinen kovuus – 9,5 Mohsia verrattuna piin 6,5 Mohsiin – mikä tekee siitä paremman korkeapaineisiin sintrausprosesseihin ja antaa sille suuremman mekaanisen lujuuden. Sen lämmönjohtavuus (4,9 W/cm.K) on yli nelinkertainen piihin (1,15 W/cm.K) verrattuna, mikä tarkoittaa, että se voi toimia luotettavasti korkeammissa lämpötiloissa siirtämällä lämpöä tehokkaammin.

Lisäksi SiC:llä on kahdeksankertainen läpilyöntijännite (2500 kV/cm vs 300 kV/cm), ja sen laajan kaistaeron ominaisuudet mahdollistavat sen kytkeytymisen päälle ja pois päältä nopeammin, mikä tekee siitä paremman valinnan sähköautojen yhä korkeamman jännitteen (800 V) arkkitehtuureihin. Lisäksi sen laaja kaistaero tarkoittaa, että SiC:n häviöt ovat pienemmät kuin piin.

Miksi SiC-piireihin siirtymistä epäröidään?

Huolimatta SiC:n ilmeisistä eduista jotkut autoteollisuuden laitevalmistajat ovat olleet hitaita siirtymään perinteisemmistä, piipohjaisista kytkentälaitteista, kuten IGBT:stä, vetoinverttereissä. Tähän on syynä monia SiC:tä koskevia käsityksiä:

- ei ole kypsä teknologia

- on vaikea toteuttaa

- ei ole saatavilla vetosovelluksiin sopivassa koteloinnissa

- tarjonta ei ole yhtä helposti saatavilla kuin piipohjaisten laitteiden

- on kalliimpi kuin IGBT:t

Seuraavaksi osoitamme, miksi nämä käsitykset ovat perusteettomia ja miksi OEM-valmistajien tulisi luottavaisesti käyttää SiC-teknologiaa sähköautojen vetoinverttereissä.

SiC:n hyödyt vetoinvertterin hyötysuhteessa

Ensimmäinen askel luottamuksen rakentamisessa on osoittaa SiC:n selkeä suorituskykyetu vetoinvertterien suunnittelussa. onsemin NVXR17S90M2SPB (1,7mΩ Rdson) ja NVXR22S90M2SPB (2,2mΩ Rdson) EliteSiC Power 900 V -tehomoduuleja simuloitiin piiritason suunnitteluohjelmistolla ja niiden suorituskykyä verrattiin onsemin 820 A VE-Trac Direct IGBT:hen. Simuloinnit osoittivat, että:

- 450 V DC-väyläjännitteellä ja 550 Arms tehonsyötöllä 10 kHz kytkentätaajuudella SiC-moduulien liitoslämpötila (Tvj) (111 °C) oli 21 % alhaisempi kuin IGBT:n (142 °C) samoissa jäähdytysolosuhteissa.

- Verrattuna IGBT:hen, NVXR17S90M2SPB:n keskimääräiset kytkentähäviöt olivat 34,5 % alhaisemmat, kun taas NVXR22S90M2SPB:n häviöt olivat 16,3 % alhaisemmat.

- Kokonaisenergiatappiot olivat yli 40 % pienemmät kokonaisessa vetoinvertterisuunnittelussa, joka toteutettiin NVXR17S90M2SPB:llä, kun taas NVXR22S90M2SPB:n käytöllä saavutettiin jopa 25 % pienemmät tehohäviöt verrattuna IGBT-pohjaiseen suunnitteluun.

Vaikka nämä parannukset olivat spesifisiä vetoinvertterille, ne tarkoittavat 5 prosentin hyötysuhdeparannusta koko sähköauton suorituskyvyssä, mikä mahdollistaa 5 prosentin lisäyksen toimintasäteeseen. Esimerkiksi sähköauto, jossa on 100 kW:n akku ja 500 kilometrin toimintasäde, voisi kulkea jopa 525 kilometriä onsemin EliteSiC-tehomoduuleihin pohjaavalla vetoinvertterillä. Merkittävää on myös, että tällaisen vetoinvertterin kustannukset olisivat 5 prosenttia alhaisemmat kuin piipohjaisten IGBT:iden.

SiC tarjoaa suuremman tehonsyötön

Laitevalmistajille, jotka harkitsevat siirtymistä pois IGBT-teknologiasta, onsemi tarjoaa SiC-moduuleja, joissa on samanlainen mekaaninen kokoluokka. Tämä helpottaa integraatiota ja mahdollistaa käyttöönoton ilman muutoksia valmistusprosessiin. Lisäksi ne tarjoavat lisäetuna suuremman tehonsyötön samalla liitoslämpötilalla.

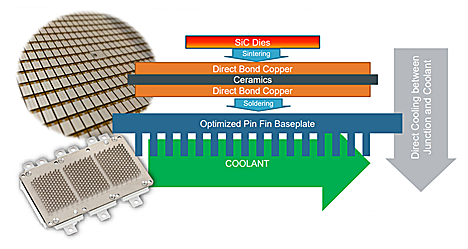

Esimerkiksi NVXR17S90M2SPB voi syöttää 760 Arms verrattuna IGBT:n 590 Arms (Tvj = 150 ºC), mikä merkitsee 29 prosentin tehonlisäystä. Lisäksi onsemi sintraa SiC-sirut suoraan kuparilevyyn, mikä mahdollistaa jopa 20 prosenttia pienemmän lämpöresistanssin laitteen liitoksen ja jäähdytysnesteen välillä.

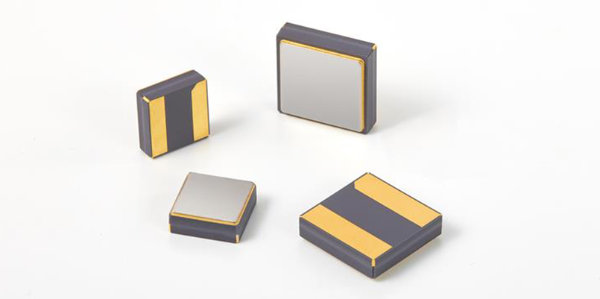

Kuva 2: onsemin SiC-kotelointi tarjoaa alansa johtavan alhaisen lämpöresistanssin.

Siirtovalettu kotelointi, joka käyttää edistynyttä liitäntätekniikkaa, edistää osaltaan näiden moduulien korkeaa tehotiheyttä ja tarjoaa myös alhaisen siruinduktanssin, mikä on tärkeää korkean kytkentätehokkuuden kannalta). Korkeampi kytkentätaajuus voi pienentää järjestelmän joidenkin passiivisten komponenttien kokoa ja painoa. Lisäksi tämä kotelointityyppi, joka kestää jopa 200 °C käyttölämpötiloja, vähentää OEM-valmistajien jäähdytystarpeita ja mahdollistaa pienempien pumppujen käytön lämmönhallinnassa.

Siirtyminen SiC-piireihin kannattaa myös vetoinvertterin ulkopuolella

Kun sähköautojen akkujännitteet kasvavat, sähkövirtoja voidaan alentaa saman tehon saavuttamiseksi. Järjestelmätasolla tämä tarkoittaa, että autossa käytettävät kaapelit ohenevat. Siirtyminen SiC-teknologiaan tulee yhä loogisemmaksi, sillä SiC-komponentit tuottavat vähemmän lämpöä kuin pii, mikä mahdollistaa entistä korkeamman tehotiheyden paitsi vetoinverttereissä, myös laajemmassa sähköauton arkkitehtuurissa.

Ei huolta toimituksista

onsemi on investoinut merkittävästi täysin integroidun ja kypsän SiC-toimitusketjun ja ekosysteemin luomiseen, johon sisältyvät epitaksia- eli kasvatusvalmistus, 150 millimetrin tuotteiden (ja suunnitteilla olevien 200 millimetrin tuotteiden) valmistus, erilliset komponentit, integroidut piirilaitteet, moduulit ja referenssisovellussuunnitelmat. Yli vuosikymmenen kestänyt kehitystyö ja onsemin asiantuntemus voivat hälventää kaikki autoteollisuuden OEM-valmistajien epäilykset SiC-teknologiaan siirtymisestä.

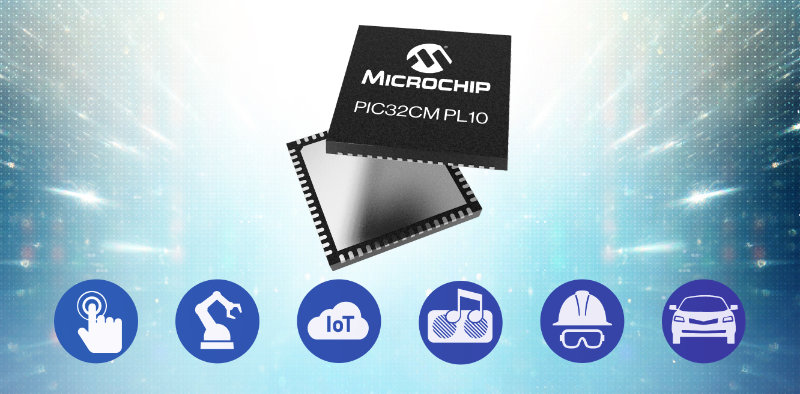

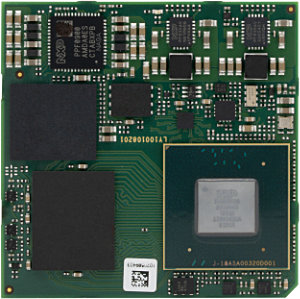

Tria Technologies on julkaissut uuden OSM-LF-IMX95-moduulin, joka tuo tekoälylaskennan suoraan piirilevylle juotettavaan muotoon. Moduuli perustuu NXP i.MX 95 -sovellusprosessoriin ja noudattaa Open Standard Module eli OSM 1.2 -määrittelyä.

Tria Technologies on julkaissut uuden OSM-LF-IMX95-moduulin, joka tuo tekoälylaskennan suoraan piirilevylle juotettavaan muotoon. Moduuli perustuu NXP i.MX 95 -sovellusprosessoriin ja noudattaa Open Standard Module eli OSM 1.2 -määrittelyä.

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.