![]() Liikkumisemme muuttuu sähköiseksi, se on varmaa. Mutta mikä akkutekniikka on tehokkain? Miltä akunhallintajärjestelmien pitäisi näyttää? Entä kierrätys tai akkujen uusi käyttöikä? Ja miten näitä asioita koskevat päätökset vaikuttavat markkinoilla olevien liiketoimintamalleihin?

Liikkumisemme muuttuu sähköiseksi, se on varmaa. Mutta mikä akkutekniikka on tehokkain? Miltä akunhallintajärjestelmien pitäisi näyttää? Entä kierrätys tai akkujen uusi käyttöikä? Ja miten näitä asioita koskevat päätökset vaikuttavat markkinoilla olevien liiketoimintamalleihin?

|

Artikkelin kirjoittaja Andreas Mangler toimii strategisen markkinoinnin |

Autonvalmistajien suunnitelmat ovat suurelta osin tehty. Monet haluavat saada päätökseen siirtymisen sähköliikenteeseen vuosina 2025–2030, ainakin Euroopassa. Varsinaisen sähkömoottorin ohella akku ja akunhallintajärjestelmä (BMS) ovat tärkeitä komponentteja.

Raaka-aineita akustoihin

Bloomberg ennustaa, että vuonna 2040 maailmassa myydään yli 50 miljoonaa sähkö- ja ladattavaa hybridiautoa, mikä vastaa yli 50 % kaikista myydyistä ajoneuvoista. Skenaario on realistinen, mutta näkyvissä on rajoittavia tekijöitä. Tärkeimmät niistä ovat tarvittavan energian tuottaminen, latausinfrastruktuuri ja raaka-aineet erityisesti akkukennoille.

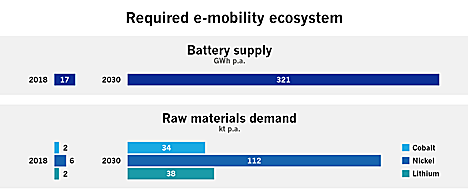

EU:n vuodelle 2030 asettaman hiilidioksidipäästöjen vähentämistavoitteen perusteella McKinseyn laskelmien mukaan tarvittava akkuteho nousee vuoden 2018 17 GWh:sta 312 GWh:iin vuonna 2030. Koboltin kysyntä kasvaa siten samana aikana 2-34 tonnia, nikkelin 6-112 tonnia ja litiumin osalta 2-38 tonnia vuodessa samana ajanjaksona.

Nämä laskelmat perustuvat kuitenkin tällä hetkellä käytössä oleviin akkutekniikoihin. Jos ne säilyisivät parhaimpana mahdollisena tekniikkana seuraavan kymmenen vuoden ajan, raaka-aineita ei riittäisi CO2-tavoitteiden saavuttamiseen. Tämä on vielä tärkeämpää, kun otetaan huomioon, että paristojen uudelleenkäyttöä tai kierrätystä varten ei ole vielä olemassa kattavia konsepteja, infrastruktuuria tai liiketoimintamalleja.

Akkukemia ja -geometria

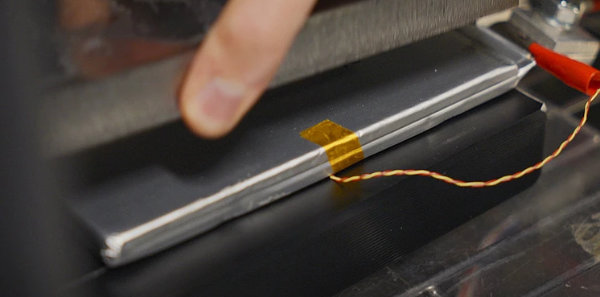

Akkukennon kemiallinen koostumus ja geometria ovat avaintekijöitä, jotka määräävät sen ominaisuudet. Tällä hetkellä jotkut autonvalmistajat käyttävät LFP-akkuja (litium iron phosphate), joista suurin osa tulee markkinoille pussikennoina. Ne ovat suhteellisen kestäviä ja mahdollistavat nopean latauksen yli viisi kertaa nimellisvirtaa suuremmalla virralla (5C).

Suuremman energia- ja tehotiheytensä vuoksi lieriömäiset NMC-kennot (litium-nikkeli-mangaanikobolttioksidi) ovat kuitenkin suosituimpia ja niillä on kysyntää vielä pitkään. Niitä käytetään myös muissa ajoneuvoissa, kuten sähköpyörissä ja automatisoiduissa ohjatuissa ajoneuvoissa (AGV). Tämä näkyy valtavana kysyntänä Rutronikilla, joka on Samsungin pyöreiden SDI-kennojen ainoan jakelijan Euroopassa.

Suuremman energia- ja tehotiheytensä vuoksi lieriömäiset NMC-kennot (litium-nikkeli-mangaanikobolttioksidi) ovat kuitenkin suosituimpia ja niillä on kysyntää vielä pitkään. Niitä käytetään myös muissa ajoneuvoissa, kuten sähköpyörissä ja automatisoiduissa ohjatuissa ajoneuvoissa (AGV). Tämä näkyy valtavana kysyntänä Rutronikilla, joka on Samsungin pyöreiden SDI-kennojen ainoan jakelijan Euroopassa.

Lisäksi markkinoilla on muita litiumyhdisteitä, kuten litiumnikkelikobolttialumiinioksidia (NCA) ja litiumtitanaattia (LTO) sekä nikkelimetallihydridiä (NiMH). Jälkimmäiset eivät ole merkityksellisiä sähköisen liikkumisen kannalta. Tietysti on olemassa vaihtoehtoisia akkuja, joiden kemiallinen koostumus vaihtelee, mutta monia niistä ei ole vielä kehitetty sarjatuotantoon.

Kennon geometria on kriittinen sen lämpökäyttäytymisessä ja määrää siten jäähdytystarpeen. Prismaattiset kennot ovat suhteellisen helppoja käsitellä. Vaikka pyöreät kennot ovat hieman vaativampia lämmönhallinnan suhteen, on saatavana suuri määrä erilaisia malleja niiden laajan käytön vuoksi.

Akkujen vaatimukset

Toisaalta akuille asetetaan erilaisia vaatimuksia ajoneuvoluokista ja -tyypeistä riippuen. Perustason pienempiin sähköautoihin, joissa painopiste on alhaisissa kustannuksissa, noin 220 Wh/kg energiatiheys riittää. Tämän seurauksena prismaattisia LFP-kennoja käytetään usein, vaikka myös sylinterimäiset NMC-solut ovat kasvattamassa suosiotaan tässä sektorissa. Keskihintaisissa ja premium-ajoneuvoissa ne ovat jo ensisijainen akkutyyppi. Tässä tarvitaan noin 300 Wh/kg tai jopa 350 Wh/kg energiatiheyksiä ja jopa 150 kW tehoja suuritehoisiin voimalinjoihin ja pitkille kantamille. NMC-kennot sallivat kuitenkin tyypillisesti vain latauksen enintään 5C-tasolla. Suuremmille virroille tarvitaan erilaisia kemikaaleja ja geometrioita.

Eri ajoneuvokonsepteihin liittyy myös erilaisia vaatimuksia. Vaikka 48 V:n ajoneuvot on yleensä varustettu akuilla tai moduuleilla aina 30 kW:iin asti, tarvitaan huomattavasti suurempia tehoja ladattavissa hybrideissä 200 kW:iin asti. Täyssähköautoissa mennään jo 600 kW:iin asti.

Erilaisista vaatimuksista johtuen ihanteellista akkukennoa valittaessa kompromissi energian ja tehotiheyden, jäähdytystehokkuuden, muodon ja kustannusten välillä on käytännössä aina välttämätöntä. Nähtäväksi jää, mitkä kennoteknologiat ja kemikaalit vakiintuvat keskipitkällä ja pitkällä aikavälillä. Varmaa on, että akkukapasiteetin on jatkossakin noustava vastaamaan suurempien tehojen, pidemmän ajoneuvon toimintasäteen ja nopean latauksen tarpeeseen. Kiinteiden akkujen odotetaan tekevän läpimurron muutamassa vuodessa, mikä muuttaa merkittävästi sähköistä liikkumista. Kestävyytensä ja paremman lämmönkestävyytensä ansiosta ne vakiintuvat joillakin alueilla pitkällä aikavälillä. Massamarkkinoilla toimittajat kuitenkin jatkavat lieriömäisten kennojen käyttöä vielä muutaman vuoden ajan. Niiden toiminta on kentällä todistettu ja ne mahdollistavat erinomaisen toiminnan järjestelmissä.

Teknisten vaikutusten lisäksi akkuteknologialla, johon akkukennojen tai -moduulien toimittaja, BMS-toimittaja tai OEM-valmistaja päättää luottaa, on kauaskantoisia seurauksia heidän liiketoimintamalliinsa. Jokainen akkutyyppi vaatii erilaisen akun ja lämmönhallinnan. Esimerkiksi tällä hetkellä sylinterimäisten NMC-kennojen lämmönhallintaan erikoistunut yritys saattaa joutua uudistamaan liiketoimintansa kymmenen vuoden kuluttua. Tämä on yrityksille valtava haaste.

Olemme jatkuvassa muutos- ja muutosprosessissa. Kaikki asianosaiset tietävät, että ajoneuvojen akkuteknologian nykytila on vasta alkua. Tavoitteena on oltava hiilidioksidipäästöjen vähentäminen tai hiilidioksidineutraalius koko arvoketjussa, eli raaka-aineen louhinnasta ja jalostuksesta akkukennojen ja moduulien tuotantoon. Ajoneuvojen paikallisten hiilidioksidipäästöjen puristaminen nollaan ei riitä.

Takaisin akunhallintajärjestelmien vaatimuksiin ja haasteisiin: yksi tapa pysyä kestävänä on käyttää skaalautuvia laitteisto- ja ohjelmistoalustoja, joita voidaan soveltaa erilaisiin kennokemikaaleihin ja -geometrioihin, kuten OEM-valmistajien alustastrategiat voimansiirrolle.

Akkujen integrointi

Akkukennojen asentamiseen ajoneuvoon on kolme tapaa. Erillinen akkumoduuli voidaan irrottaa suhteellisen helposti, joten se voidaan uudelleenkäyttää. Toinen vaihtoehto on irrotettavana pikavaihtoakkuyksikkö ja kolmas pysyvästi asennettuna akun ja rungon kokonaisuudesta, joka säästää tilaa. Ensimmäisen vaihtoehdon tärkeimmät edut ovat ensisijaisesti alhaiset kustannukset sekä helppo logistiikka ja hankinta. Integrointi ajoneuvon alustaan tuo etuja tilavuuden ja painon suhteen. Tämä vaihtoehto on valittava paljon aikaisemmassa vaiheessa, koska OEM-valmistajat eivät voi käyttää vakiomoduuleja tai kennostoja ja haluavat yleensä suunnitella omat alustansa.

Konseptin valinnalla on kauaskantoinen vaikutus liiketoimintamalliin. Akun osuus sähköajoneuvon arvosta on suurin, noin 40 prosenttia, joten sillä on valtava merkitys, mitkä osat akun arvoketjusta OEM valmistaa itse. Akkumoduuleita käytetään vain muutama, koska ne ostetaan yleensä melkein vakiokomponenttina. Lisäksi ne voidaan irrottaa ajoneuvosta suhteellisen helposti, jolloin muut palveluntarjoajat, esimerkiksi korjaamot, voivat tarvittaessa vaihtaa yksittäisiä moduuleja. Samalla ne tarjoavat paljon paremmat mahdollisuudet uudelleenkäyttöön tai kierrätykseen kuin silloin, kun akku on kiinteästi integroituna runkoon.

Optimaalinen akunhallinta

Akunhallintajärjestelmä varmistaa akun optimaalisen toiminnan ajoneuvossa. Se tarkkailee lataus-/purkausvirtoja ja muita vaikuttavia tekijöitä, ensisijaisesti lämpötilaa. Mitattujen arvojen perusteella akunhallinta- eli BMS-järjestelmään tallennetut algoritmit varmistavat, että akku on suojattu haitallisilta vaikutuksilta ja rappeutumisprosessi minimoitu.

Tähän tarkoitukseen käytetään usein Coulombin laskuria. Se mittaa syötetyn latauksen ja vähentää poistetun varauksen määrittääkseen lataustason ja kapasiteetin ja lopulta akun terveydentilan (SoH, state of health) ja jäljellä olevan käyttöiän (RUL, remaining useful life). SoH kuvaa akun suorituskykyä ja käytettävissä olevaa kapasiteettia tällä hetkellä. Esimerkiksi 100 Ah:n akun, jonka SoH on 80 prosenttia, maksimikapasiteetti on 80 Ah. Sähköajoneuvojen akku saavuttaa normaalisti käyttöikänsä lopun 70-80 prosentin SoH:ssa.

Mittaukset Coulomb-laskurilla antavat suhteellisen epätarkkoja lukuja, mikä tarkoittaa, että määritetty käyttöikä voi poiketa huomattavasti todellisesta tilanteesta. Akulla ei ehkä ole enää sitä maksimikapasiteettia, joka on oletettu, kun se poistetaan ajoneuvosta.

Tilanne lämmönhallinnan kanssa on samanlainen. Nykyisissä BMS-järjestelmissä NTC-termistorit sijoitetaan tavallisesti akun ns. neuralgisiin kohtiin. Määritetyt arvot syötetään sitten akkukennon lämpömalleihin, jotta voidaan tehdä johtopäätöksiä akkukennon lämpötilasta.

Luotettavampaa ja tarkempaa tietoa akun tilasta saadaan impedanssispektroskopialla, joka sisältää AC- ja DC-impedanssin mittauksen. Akku viritetään vaihtelevilla virtatasoilla, jotka yhdistetään tuloksena olevaan jännitteeseen impedanssin laskemiseksi. Tämä mahdollistaa akun sisäisten prosessien mittaamisen ja analysoinnin, esimerkiksi varauksen siirto, elektrodien hajoaminen tai diffuusio, mikä mahdollistaa johtopäätösten tekemisen akun tilasta. Koska akun impedanssi riippuu lämpötilasta, se antaa myös tarkkoja lukuja kennojen sisälämpötilasta ajoneuvon lämmönhallintajärjestelmän konfiguroinnin perustaksi.

Ajoneuvossa ja pilvessä

Energian varastoinnin turvallisuuden ja ajoneuvon käyttöturvallisuuden takaamiseksi kaikkina aikoina ja missä tahansa on ajoneuvon BMS:n toimittava itsenäisesti, vaikka pilviyhteyttä ei olisikaan. Avainkäsite tässä on reunaäly. Tämä on ainoa tapa asettaa akku turvalliseen käyttötilaan milloin tahansa ja estää lämmön karkaaminen. Tämän saavuttamiseksi mitatut tiedot on tallennettava ja käsiteltävä ajoneuvossa.

Lisäksi kaikki akkudata voidaan lähettää pilveen ja käyttää big data -analyyseihin. Arvioimalla ja vertaamalla tuhansia akkuja prosessit voidaan ymmärtää paremmin kapasiteetin, ikääntymisen ja akun lämpökäyttäytymisen osalta, mikä mahdollistaa akun aidosti optimaalisen käytön. Tämä pätee sekä sen käytön aikana sähköajoneuvossa että käytön jälkeen. Akun kunto ratkaisee, milloin sen "ensimmäinen käyttöikä" ajoneuvossa päättyy ja onko sillä sitten "toinen elämä", esimerkiksi aurinko- tai tuulivoimaloiden energiavarastona. Akun käytön aikana kerätyt tiedot tarjoavat siten mahdollisuuden käyttää akkua muussa käytössä ja toisella liiketoimintamallilla.

Rutronik tukee asiakkaitaan laajalla osaamisellaan ja sopivilla Infineonin komponenteilla. Tämä tarjoaa kaikki tarvittavat valvontatoiminnot Coulombin laskurista DC- ja AC-impedanssin mittaukseen.

Kierrätys vai uusiokäyttö?

Tällä hetkellä ei ole olemassa konsepteja, infrastruktuuria tai liiketoimintamalleja, jotka tukisivat akkujen kattavaa uudelleenkäyttöä tai kierrätystä laajassa mittakaavassa. Tämä saattaa johtua siitä, että markkinoita näille ei oikeastaan vielä ole. Elektroniset ajoneuvot ovat vielä liian uusia. Mutta on helppo ennustaa, että tämä kaikki muuttuu muutaman vuoden sisällä. Ja akkuraaka-aineiden kasvavan kysynnän vuoksi uusiokäytöstä on mahdollista kasvaa erittäin mielenkiintoinen markkina.

Markkinoiden eri toimijat kattavat vain osan akunvalmistuksen arvoketjun seitsemästä päävaiheesta – raaka-aineen louhinnasta sen jalostamiseen yksittäisiksi komponenteiksi, esituotannon, osien, kuten elektrodin ja kennon, valmistuksen, moduulien valmistukseen ja kokoonpanoon ajoneuvossa käytettäväksi. Raaka-aineiden louhinnassa ja jalostuksessa on mukana vain pieni määrä yrityksiä. Niihin kuuluu akkuvalmistaja CATL, joka kattaa lähes koko arvoketjun aina akustojen valmistukseen yrityksen sisällä. Toiselta puolelta katsottuna ainoa vastaavassa asemassa oleva ajoneuvovalmistaja on Tesla.

Kierrätys poistaa arvoketjusta vain kaksi vaihetta, nimittäin raaka-aineen louhinnan ja jalostuksen. Ja se on erittäin monimutkainen ja energiaintensiivinen prosessi. Tämä tarkoittaa, että kierrätys kannattaa vain, jos akun kunto on vielä riittävän hyvä. Siksi akkujen uusiokäyttö ja kierrätys on ensisijaisesti liiketoimintamalli yrityksille, joilla on tiedot akusta ajoneuvokäytön aikana. Jos tätä dataa ei ole, voi akun terveydentilan arvioida hyvällä BMS:llä jälkikäteen, varsinkin jos vertailutietoja uudesta akusta on saatavilla. Tämä vaatii kuitenkin huomattavasti enemmän työtä, koska alkuperäisestä tuotannosta poikkeavia tietomalleja on ylläpidettävä A/B-vertailun mahdollistamiseksi.

Taulukko: McKinseyn laskelmien mukaan EU:n CO2-vähennystavoitteiden saavuttamiseksi tarvitaan 312 GWh akkukapasiteettia vuonna 2030. Tätä varten pitä louhia 34 tonnia kobolttia, 112 tonnia nikkeliä ja 38 tonnia litiumia vuodessa.

johtajana Rutronikilla.

johtajana Rutronikilla.