Teollisuuskoneet on perinteisesti liitetty tehdasjärjestelmiin kiintein kaapeliasennuksin. Modulaarinen liitinjärjestelmä tarjoaa kuitenkin tärkeitä etuja suoraan kaapelointiin verrattuna: nopeampaa käyttöönottoa ja ylläpitoa, johdonmukaisuutta ja helppokäyttöisyyttä sekä merkittäviä kustannussäästöjä.

Teollisuuskoneet on perinteisesti liitetty tehdasjärjestelmiin kiintein kaapeliasennuksin. Modulaarinen liitinjärjestelmä tarjoaa kuitenkin tärkeitä etuja suoraan kaapelointiin verrattuna: nopeampaa käyttöönottoa ja ylläpitoa, johdonmukaisuutta ja helppokäyttöisyyttä sekä merkittäviä kustannussäästöjä.

| Artikkelin kirjoittaja Michael Meckl toimii liittimiin, johdinsarjoihin ja teollisuuden automaatiotuotteisiin erikoistuneen Molex-yhtiön tuotehallinnasta ja suunnittelusta vastaavan ryhmän johtajana. |

Teollisuudessa käytettävien koneiden kiinteät johdotukset muodostavat usein laajan, sekavan vyyhdin johtimia ja kaapeleita. Nykyaikaisen tuotantokoneen laitteisto voi sisältää jopa satoja liitäntäpisteitä sähkölle, anturisignaaleille ja datalle lukuisten monimutkaisten toimintojen hyödyntämiseksi.

Esimerkiksi paperin leimaamiseen, tulostamiseen ja leikkaamiseen suunniteltu kone vaatii laajan sähkö-, data- ja signaalikaavion kolmelle erilliselle laitteelle. Ellei kukin toiminto tiedä mitä muut toiminnot tekevät, syntyy ongelmia. Jos esimerkiksi tulostettava paperi etenee liian nopeasti ennen kuin ensimmäisen tuote-erän leikkausprosessi on saatu päätökseen, kone saattaa jumittua, mikä voi pilata koko valmistettavan tuotteen.

Tyypillisesti tuotantoviiveiden ja muiden ongelmien estämiseen käytetään suurta joukkoa erilaisia antureita. Kiintein kaapelein kytketyssä koneessa jokainen tehonsyöttölinja, anturisignaalilinja ja ohjausliikenne kytketään kaapelien ja johtimien kautta ohjauspaneeliin tai tehonsyöttöpaneeliin. Tästä saattaa kertyä jopa satoja päästä-päähän-liitäntöjä, joiden kytkeminen vaatii kaapelien ja johtimien kuorimista, juottamista ja mahdollisesti myös puristusliitoksia.

Teollisuuskoneiden perinteinen kiinteä kaapelointi lisää järjestelmän monimutkaisuutta, kustannuksia ja tarvittavaa työaikaa.

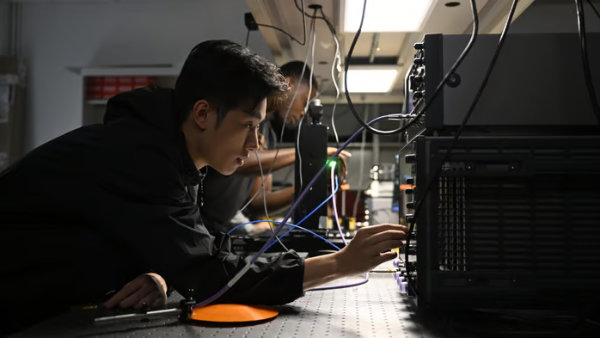

Ennen kuin kaapeloitua konetta voidaan edes toimittaa asiakkaalle, kaikki sen liitäntäpisteet pitää testata. Näin ollen kaikki liitännät on ensin kaapeloitava, sitten testattava ja sen jälkeen kytkennät purettava. Ja asiakkaan käyttöpaikalla kaikki sama pitää tehdä vielä uudelleen korkeasti koulutettua teknistä henkilöstöä käyttäen.

Nämä vaiheet lisäävät merkittävästi työvoimakustannuksia. Lisäksi johdotukset ja niiden purkamiset lisäävät koneenrakentajien altistumista uusille riskeille. Jopa yksi ainoa väärin kytketty johdin voi vahingoittaa tai peräti tuhota koneen, joka voi olla satojentuhansien eurojen arvoinen.

Riskien lieventämiseksi koneenrakentajat lähettävät usein insinöörinsä mukaan koneiden sijoituskohteisiin hoitamaan niihin liittyvät johdotukset käyttöönottovaiheessa tai silloin, kun asiakas haluaa lisätä uuden tuotantolinjan tehtaaseensa. Jokainen vierailu tehdassaliin lisää asteittain koneen kokonaiskustannuksia.

Asiakkaan tekninen henkilöstö, joka vastaa vaivalloisista johdotustöistä, tarvitsee tuekseen sähkö- ja signaalikaavioita selvitäkseen rutiinitehtävistä ja vianmäärityksen ongelmista. Useita kiinteästi kaapeloituja moottoreita ja ohjaimia sisältävässä tehtaassa syntyvä ongelma saattaa vaatia satojen päästä-päähän-kytkettyjen kaapeliyhteyksien purkamisia ja uudelleen kytkemisiä vianmäärityksen ja diagnosoinnin suorittamiseksi turvallisella tavalla.

Koneenrakentajien ja loppukäyttäjien tekninen henkilöstö, joka työskentelee teollisten laitteiden, tuotantoprosessien, valmistuksen ja tehdasasennusten parissa, kohtaa kovia haasteita koneiden monimutkaisen käyttöönoton ja ylläpidon sekä aikataulujen ja kustannusten hallitsemiseksi. Tyypillinen prosessiautomaation kokoonpano saattaa vaatia useita henkilötyötunteja johdotusten ja käyttöönoton suorittamiseksi niin, että toiminta etenee juohevasti ja synkronoituna muihin toimintoihin.

Koneet, jotka vaativat huoltotoimenpiteitä täytyy purkaa, huoltaa ja asentaa uudelleen. Tämä tarkoittaa, että jokaisen liitäntäpisteen kytkentä pitää purkaa ja kytkeä uudelleen, mikä on runsaasti aikaa vievä prosessi. Koneen seisokkiaika merkitsee aina tuottavuuden ja kannattavuuden menetystä – ja kokonaiskustannusten kasvua tehtaan omistajien näkökulmasta.

Koneen työläs kaapelointi on hyvin yleinen asiakkaiden valituksen aihe. Siksi koneenrakentajat siirtyvät eturintamassa kiinteistä kytkennöistä modulaarisiin liitinratkaisuihin. Uusien tai jo useita vuosia markkinoilla olleiden koneiden parannettu liitettävyys voi merkittävästi lisätä asiakkaiden tyytyväisyyttä ja uskollisuutta sekä lisätä myyntiä.

Liittimet tarjoavat mekaanisesti erittäin stabiilin ratkaisun ja eliminoivat työläästi tehtävien kiinteiden asennusten tarpeen. Ne myös yksinkertaistavat rutiininomaisia testaus- ja ylläpitotoimia erityisesti silloin, kun koneita on sijoitettu ahtaisiin tiloihin tai niitä käytetään etäyhteyksin.

Huoltoteknikko voi nopeasti irrottaa laitteita käyttämällä johdinsarjoja, jotka on asiakaskohtaisesti koostettu ja merkitty eri värein, sekä kytkeä ne suoraan kannettaviin testauslaitteisiin. Tämä mahdollisuus tuo valtavia säästöjä työvoimakustannuksiin tehtaassa, jonka tuotantolinjoilla voi olla kaikkiaan satojatuhansia kytkentäpisteitä.

Tehdasautomaation sovellukset vaativat yhä monimutkaisempia ja tehokkaampia koneita entistä pienemmässä koossa. Lukuisat erityyliset ja -kokoiset modulaariset liittimet on suunniteltu erityisesti vastaamaan koviin teollisuusympäristöihin tarkoitettujen konesovellusten ja tuotantoprosessien tarpeisiin.

Teollisuuskäyttöön tarkoitetun liittimen ensisijainen tehtävä on ylläpitää turvallista ja luotettavaa kytkentää. Erilaiset nesteet, pöly ja muut epäpuhtaudet voivat kuitenkin päästä liitinkotelon sisään sen kytkemisen, irrottamisen tai käytön aikana, mikä saattaa lopulta johtaa seisokkeihin. Tietyt ankarat teollisuusympäristöt (öljyn ja kaasun tuotanto, elintarviketehtaat, autoteollisuus jne.) koettelevat erityisen raskaasti sähkö- ja elektroniikkalaitteita.

Erittäin vaativissa sovelluskohteissa katkeamattomasti vuosia säilyvään toimintaan suunnitellut HDC-liittimet (heavy-duty connector) voidaan rakentaa ruiskuvalamalla alumiiniseoksesta, joka on viimeistelty joko polyesterijauheella – EMC-sovelluksissa nikkelipäällysteisenä – tai itsesammuvalla termoplastisella pinnoitteella.

Lukitusjärjestelmät tarjoavat turvallisen, tiiviin ja vakaan kytkentätoiminnan, joka estää HDC-liittimen irtoamisen vahingossa tärinän tai iskujen vaikutuksesta. Kestäväksi rakennetut liitinkokoonpanot on suunniteltu tarjoamaan pitkäaikaista luotettavuutta mitä ankarimmissa teollisuusympäristöissä.

HDC-liittimiä voidaan koota käyttäen useita eri rakenteita, muotoja ja kokoja. Johtosarjat, joissa on selkeästi erilaiset liittimet kussakin haarassa tekevät liittämisestä loogisen ja intuitiivisen tehtävän. Näin ne vähentävät merkittävästi teknisen henkilöstön resurssivaatimuksia ja ehkäisevät myös käyttäjien aikaansaamia johdotusvirheitä. Esivaletut tehonsyötön ja moottorinohjauksen kaapelit sekä painamalla lukittavat patentoidut liittimet tarjoavat sujuvan ratkaisun anturien, toimielimien ja muiden laitteiden liittämiseen.

HDC-liittimen vakaana säilyvään, vahingossa aukeamattomaan rakenteeseen päästään sinkittyjen tai ruostumattomasta teräksestä valmistettujen vipuosien avulla tai vaihtoehtoisesti ruostumattomien teräsjousien ja -ruuvien avulla. Sisäiset suojatiivisteet pitävät pölyn, veden ja haitalliset kemikaalit liitinkotelon ulkopuolella.

Modulaariset HDC-kotelojärjestelmät voidaan räätälöidä loppukäyttäjien erityisvaatimusten mukaisesti. Asiakaskohtaisesti voidaan kohteeseen valita käyttäjän itse määrittämiä suorakulmaisia liittimiä eri nastamäärillä, jännitteillä ja yhdistelmillä, jotka voivat sisältää tehonsyöttölinjoja, signaalijohtimia sekä koaksiaalijohtoja tai muita datansiirtolinjoja samassa liittimessä.

Koviin oloihin soveltuvaan HDC-liittimeen voidaan yhdistää esimerkiksi RJ45- ja signaalinastoja käytettäväksi tehonsyöttöön, datansiirtoon ja erilaisten anturisignaalien siirtämiseen. Useita koneita sisältävissä kohteissa järjestelmän kokoonpanosta tulee johdonmukainen ja helposti toistettava, mikä vähentää henkilöstön tarvetta ja tuo säästöjä kokonaiskustannuksiin.

Koneet ja automatisoidut kokoonpanolinjat asettavat tiukat vaatimukset teollisuuden standardoiduille liitäntäratkaisuille. M-liitinsarjat täyttävät teollisuuskäyttöön tarkoitettujen liittimien vaatimukset täsmällisesti takaamalla yhteensopivuuden muiden komponenttitoimittajien, OEM-konevalmistajien sekä teollisuudessa käytettävien eri järjestelmärakenteiden kanssa.

Vankkarakenteinen M40-liitin on yleisesti spesifioitu suuritehoisille sovelluksille kuten dynaamisille servo-ohjaimille, pakkaus- ja materiaalinkäsittelytoimintoihin, autoteollisuuteen ynnä muihin robotisoidun automaation ympäristöihin tai mihin tahansa ohjausjärjestelmään, jossa vaaditaan suuria syöttötehoja.

M-liittimen teollisuudessa vakiintuneeseen standardivalikoimaan kuuluvat esimerkiksi suojamaadoitetut 6-napaiset (3+2+PE) ja 8-napaiset (4+3+PE) liitinratkaisut ja standardimittaiset johdinsarjat (2, 3, 5, 7 ja 10 metriä). Liitinten tehonastat voivat syöttää enintään 37 ampeerin ja signaalinastat 16 ampeerin virtoja. Nopean liittämisen ansiosta seisokkiajat lyhenevät ja huoltokustannukset alenevat.

Suurivirtaisissa tehosovelluksissa käytetään yleisesti myös M23-pistokkeita ja -vastakkeita, jotka täyttävät tiukat luotettavuus- ja suorituskykyvaatimukset teollisuusautomaation ja materiaalinkäsittelyn sovelluksissa aina 28 ampeerin virroille asti. M23-liittimessä on tyypillisesti 6 tai 8 johdinta tehonsyöttöä varten ja jopa 19 signaalijohdinta.

Kentällä kaapeleihin asennettavia uros- ja naaraspuolisia M23-liittimiä on saatavissa sekä suorina että suorakulmaisina versioina ja ne tarjoavat näin joustavuutta laitteiden kytkentöjen suunnitteluun. Integroidut lukitusjärjestelmät mahdollistavat kytkentöjen helpon asentamisen ja purkamisen ilman erikoistyökaluja.

Rankoissa ja kosteissa teollisuusympäristöissä suositellaan suljettuja IP67-luokan M40- tai M23-liittimiä pölyn, veden ja muiden epäpuhtauksien pitämiseksi liitinkotelon ulkopuolella. Niitä on tarjolla laaja valikoima erikokoisille kaapeleille ja vastakappaleille. Valmiit matalaprofiiliset valetut liittimet ja johdinsarjat vähentävät kytkentä- ja kokoonpanovirheitä sekä säästävät arvokasta aikaa ja tilaa.

M-liittimen valmistuksen esivaluprosessin vuoksi on kiinnitettävä huomiota oikean materiaalin valintaan, jotta kytkentä saadaan säilymään riittävän tiukkana ja tiiviinä sekä matalissa että korkeissa lämpötiloissa. Laadukas liitin yltää sataprosenttiseen tiiviyteen, kun taas heikkolaatuinen liitin saattaa tiiviydessä jäädä 70 prosentin tasolle.

Erityisellä epäpuhtauksia hylkivällä vaipalla suojatut liitinkaapelit tarjoavat poikkeukselliset taivutus- ja kierto-ominaisuudet laajalla käyttölämpötila-alueella sekä erittäin vahvan suojauksen esimerkiksi hitsauskuonaa ja teollisuudessa käytettäviä öljyjä vastaan. Kotelon sisäpuolelle jäävät liitinnastat parantavat myös kaapelien turvallisuutta estämällä paljaisiin nastoihin koskemisen sormin ja poistamalla näin sähköiskun vaaran. Tehokkaasti lämpöä ulospäin poistavat liitinmallit antavat lisäksi mahdollisuuden entistä parempaan lämmönhallintaan suuria virtoja siirtävissä kytkennöissä.

Riskialtteimpia komponentteja ovat kriittisten kone- ja ohjausjärjestelmien liittimet, jotka saattavat vaatia IP69K-luokiteltuja tasavirta- tai moninapaliittimiä, joiden kytkentä- ja kotelorakenteet on suunniteltu sietämään kosteutta, epäpuhtauksia, tärinää ja äärilämpötiloja.

M12-liitin on yleisimmin käytetty perusratkaisu.

Vähintään 80 prosenttia kaikista konesovellusten liittimistä on M12-liitinversion variantteja. Se tarjoaa parhaiten hyvän tasapainon liittimen koon, suorituskyvyn ja käsiteltävyyden välillä. Pienemmät M5- ja M8-liittimet ovat yleisrakenteeltaan hennompia, joten niitä käytetään tavallisesti vain hyvin pienikokoisissa ja pienillä tehotasoilla toimivissa signaalisovelluksissa kuten anturiliitännöissä.

M12-standardiliittimen 16 ampeerin virransyöttökyky kehitettiin täyttämään vaatimukset, joita esiintyy kaikkein yleisimmissä sovelluskohteissa kuten moottoreissa, solenoidiohjatuissa venttiileissä ja toimilaitteissa sekä koneiden ja automatisoitujen ohjausjärjestelmien 24 voltin tasajännitteiden jakelussa.

On tärkeää, että tuotteet määritellään IEC-normien 61076-2-xxx mukaisesti, jolloin ne perustuvat avoimeen teollisuusstandardiin. Näin standardoitujen liittimien käyttöönottoa voidaan lisätä kattamaan laaja valikoima erilaisia alustoja ja valmistajia.

Pieneen tilaan sopivat M12-tehonsyöttöliittimen koodatut variantit kattavat lujarakenteisen liittimen yleisimmät sähköiset vaatimukset teollisuuden automaatiolaitteissa. Esimerkiksi:

- F-koodattu M12-tehonsyöttöliitin voi kytkeä 300V AC/DC-jännitteitä enimmillään 16A virroilla nastaa kohden ja estää väärinkäytön muiden M12-liitinten kanssa. Liitintä voidaan käyttää tulo-, lähtö-, signaali- ja tietoverkkoliittimenä teollisuudessa.

- L-koodattu M12-liitin voi kytkeä 63V AC/DC-jännitteitä enimmillään 16A virroilla nastaa kohden ja syöttää nelinkertaisesti tehoa tavalliseen M12-liittimeen verrattuna.

- T-koodattu M12-liitin voi syöttää kolminkertaisesti tehoa tavalliseen M12-liittimeen verrattuna 63V AC/DC-jännitteillä ja enintään 12A virroilla nastaa kohden.

- M12-liitäntäratkaisuissa käytetään painamalla lukittuvaa tekniikkaa, joka tarjoaa varman ja pitkäaikaisen kytkemän ilman kiertoliikkeitä. Asentaja yksinkertaisesti vain työntää liittimen sisään kytkettäessä ja vetää sen ulos irrotettaessa, jolloin säästyy huomattavan paljon asennusaikaa ja samalla vältetään toistuvat käden ja ranteen kiertoliikkeet, joita tarvitaan perinteisten M12-liittimien asennuksessa.

Näin päästään entistä parempaan tuottavuuteen ja nopeampaan käyttöönottoon sekä tuotannon käynnistykseen. Toiminnalliset ja liiketaloudelliset edut lisääntyvät edelleen ajan myötä, kun teollisuuskoneiden ja automaatiojärjestelmien käyttöönottoaika lyhenee jopa 80 prosenttia.

Pienikokoiset hybridiliittimet perustuvat pyöreään M12-kierteiseen kytkentärakenteeseen. M12-liittimiä käytetään yhä useammin optisiin ja johtavuusantureihin sekä Ethernetiä, Profinetiä ja muita aktiivisiin komponentteihin perustuvia väyläliitäntöjä varten, joiden avulla voidaan kytkeytyä teollisuuslaitteiden ja automaatioalustojen PLC-pohjaisiin (programmable logic controller) runkoverkkoihin.

Tyypillinen IP-suojattu pyöreä M12-hybridiliitin voi yhdistää Cat5e-luokan Ethernetin datansiirto- ja tehonsyöttölinjat nastanelikolla (2 suojattua paria), jonka ympärille on kierretty metallinen suojavaippa ylikuulumisen ja EMI-häiriöiden minimoimiseksi sekä suorituskyvyn ja signaalin eheyden optimoimiseksi. 8-napainen pyöreä hybridiliitin (4+4) taas voi sisältää kaksi Cat5e-luokan datansiirtolinjaa ja neljä tehonsyöttölinjaa, jotka voivat antaa virtaa enimmillään 6,0 ampeeria. Kuusinapaisessa (4+2) versiossapuolestaan on kaksi Cat5e-luokan datansiirtolinjaa ja kaksi tehonsyöttölinjaa, jotka yltävät 10 ampeeriin asti.

Tehonsyöttö- ja datansiirtolinjat yhdistävä hybridiliitin vie muita vähemmän tilaa monimutkaisissa koneratkaisuissa ja lisäksi vähentää kaapelointivaatimuksia, lyhentää asennusaikaa ja keventää kustannuksia ankarien olojen teollisuussovelluksissa. Suojattu hybridiliitinjärjestelmä sopii erinomaisesti teollisuusprosessien ja automaation ohjauslaitteisiin tai mihin tahansa sovellukseen, jossa tarvitaan tehonsyöttöä ja datansiirtoa samassa laitteessa. Suojattu rakenne ei rajoitu ainoastaan M12-kokoisiin liittimiin, vaan sitä voidaan hyödyntää myös muunkokoisissa liittimissä kuten M16- ja M23-versioissa.

Modulaariset liittimet vähentävät asennusaikaa, kustannuksia ja järjestelmän monimutkaisuutta.

Perinteinen kiinteä kaapelointi on ollut vakioratkaisu teollisuusautomaation ja -koneiden tehonsyötössä sekä datan ja muiden signaalien siirrossa. Teollisuuskoneiden valmistajat ovat nyt kuitenkin siirtymässä kohti modulaarisia liitäntäratkaisuja, sillä teollisuussovelluksia suunnittelevat asiakkaat vaativat järjestelmiltä monipuolisuutta, joustavuutta ja entistä parempaa luotettavuutta.

Yhteenvetona voidaan todeta, että valmistavassa ja kokoonpanoteollisuudessa käytettävien vankkarakenteisten teollisuuskoneiden suunnittelijat ja asentajat ovat jo pitkään kokeneet haasteina koneiden käyttöönoton vaatiman työajan, monimutkaisuuden ja korkeat kustannukset. Robotisoidut linjat ja muut monimutkaiset automaatiojärjestelmät saattavat vaatia luvanvaraisesti toimivilta huippuammattilaisilta useita henkilötyötunteja järjestelmän konfiguroimiseksi, käynnistämiseksi ja synkronoimiseksi niin, että tarkasti määrätyt toimintaparametrit saavutetaan.

Nämä työvaiheet aiheuttavat viiveitä käyttöönottoon ja nopeasti kasvavia lisäyksiä kokonaiskustannuksiin. Kun kiinteästi kaapeloitu järjestelmä vaatii ylläpitotoimia, kytkennät on purettava, huoltotoimenpiteet suoritettava ja kaapeloinnit kytkettävä uudelleen – mikä lisää menetettyä aikaa ja kustannuksia. Tuottavuus ja kannattavuus putoavat samaa tahtia kuin ajanhaaskaus ja työvoimakulut kasvavat.

Kiinteän kaapeloinnin alkuinvestoinnit ovat alhaisemmat, mutta riski korroosion – tai inhimillisen erehdyksen – aiheuttamiin vikoihin on suurempi verrattuna liitinjärjestelmiin. Koneenrakentajien, tehdasinsinöörien ja yritysjohdon jatkuvana haasteena on löytää tapoja järjestelmän virtaviivaistamiseen ja koneiden ylläpidon yksinkertaistamiseen.

Ankarissa teollisuusympäristöissä modulaariset liitinjärjestelmät kestävät luotettavammin raskasta käyttöä ja kovia olosuhteita. Nopeasti irrotettavat tehonsyöttö- ja signaaliliittimet ja johdinsarjat on valettu valmiiksi jo tehtaalla ja valmistettu kovakouraistakin käyttöä kestävästä materiaalista. Niiden avulla koneen kiinteä kaapelointi voidaan helposti korvata.

Modulaarisen liitinjärjestelmän edut

|

Modulaariset tehonsyöttö- ja signaaliliittimet toimitetaan vasta, kun ne on esitesteissä osoitettu toimiviksi, mikä on merkittävä etu verrattuna kiinteästi asennettuun kaapelointiin, jonka luotettavuus nojaa lähinnä asentajan taitoihin ja asiantuntemukseen. Koneen tai järjestelmän kaapeloinnin purkaminen ja uudelleen kytkeminen ylläpitotoimia tai tehtaan uudelleenjärjestelyä varten sujuu huoltoteknikoilta helposti irrottamalla ja kiinnittämällä vain uudelleen koneisiin, antureihin, toimielimiin ja muihin automaatiolaitteisiin liitetyt johdinsarjat liittimineen. Tämä tarkoittaa, että täydellisen liitäntäjärjestelmän asentaminen sujuu kurssitetulta huoltomieheltä nopeasti ja helposti ilman aikaa ja vaivaa vaativia kaapelivetoja ja päätekytkentöjä, eikä kalliita huippuammattilaisia tarvita tähän työhön.

Teollisuuskoneiden vaatimat kemialliset pesut, äärimmäiset käyttölämpötilat, kosteat olot sekä tehonsyötön ja signaaliliikenteen asettamat vaatimukset edellyttävät erikoisia liitinratkaisuja. Luotettavat IP-luokitellut HDC- ja M-sarjan liittimet tarjoavat teollisuusstandardin mukaisia ratkaisuja. Teollisuuden kytkentäsovelluksiin on tarjolla laaja joukko liitinvariantteja, jotka on koodattu sovelluskohteiden asettamien vaatimusten mukaisiin luokkiin.

Koneiden nopean ja helpon asennuksen, käytön ja ylläpidon lisäksi modulaariset liitinratkaisut tarjoavat optimaalista joustavuutta ja skaalautuvuutta. Tämän ansiosta järjestelmän konfigurointi, muokkaaminen ja laajentaminen on helppoa, kun koneiden parametreja tai toimintoja muutetaan tai laitteiden sijoittelua tehdassalissa halutaan järjestellä uudelleen.

Lopputuloksena saadaan vankka, skaalautuva käyttötehon ja signaalien jakelujärjestelmä, joka ei vaadi erikoistuneita työntekijöitä ja välineitä kuten yleensä kaapelointien ja putkistojen asennusprojekteissa. Kokoonpanolinjoissa ja useita koneita sisältävissä asennuksissa modulaariset tehonsyöttöliittimet tarjoavat entistä johdonmukaisempia ja toistettavampia asennuskokoonpanoja verrattuna kiinteästi kaapeloituihin järjestelmiin – ja kaikki tämä tuo merkittäviä säästöjä kokonaiskustannuksiin.