Painotekniikoiden avulla voidaan valmistaa saumattomasti ympäristöön sulautuvaa elektroniikkaa. Valmistuksessa on kuitenkin ollut tähän saakka rajoitteita, sillä tulostamalla ei voida valmistaa elektroniikkaa hylkiville pinnoille. Tampereen yliopistolle tehty väitöstutkimus avaa tietä näiden rajoitteiden ylittämiseen.

Diplomi-insinööri Riikka Mikkosen väitöstutkimuksen tavoitteena on löytää suoraviivaisia tapoja myös hylkivien alustojen pinnoittamiseen tulostamalla. Mikkosen mukaan kuviointistrategioita tutkimalla voidaan laajentaa käytettävissä olevien materiaalien valikoimaa, jolloin yhä useampien älykkäiden, rakenteisiin upotettujen laitteiden valmistus mahdollistuu.

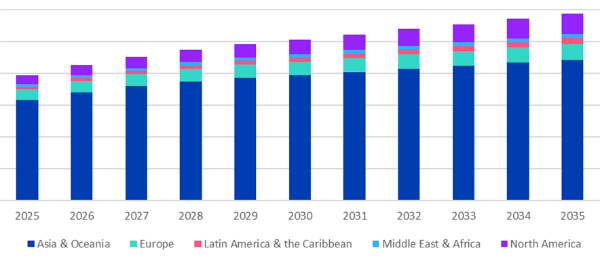

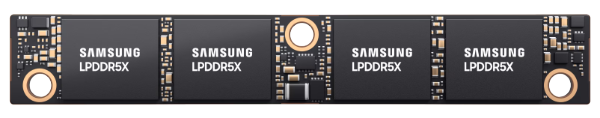

Mikäli nykyrajoitukset voitaisiin ratkoa, voitaisiin painamalla valmistaa esimerkiksi mukautuvia laitteita, jotka voivat parhaimmillaan olla sekä moniulotteisia että pehmeitä, taipuvia ja jopa venyviä. Lisäksi painamalla voidaan saavuttaa etuja laitteiden painon, paksuuden ja hinnan osalta perinteisiin menetelmiin verrattuna. Painettua elektroniikkaa voitaisiin hyödyntää esimerkiksi ihmisen ja koneen välisissä käyttöliittymissä ja IoT-sovelluksissa esimerkiksi terveydenhuollossa, autoteollisuudessa ja kuluttajaelektroniikassa.

Mikkosen muukaan painettavan elektroniikan eräs keskeinen ongelma on soveltuvien materiaalien rajallisuus. - Jos alusta esimerkiksi hylkii nesteitä, voi elektroniikan kuviointi nestemäisillä musteilla osoittautua verrattain haastavaksi. Tällöin materiaaleja ei voida hyödyntää painetuissa laitteissa, vaikka niillä muuten olisi sovelluksen kannalta houkuttelevia sähköisiä tai mekaanisia ominaisuuksia, sanoo Mikkonen.

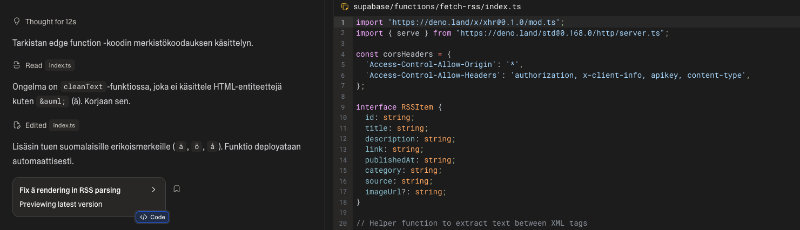

Väitöstyössään Mikkonen on tutkinut mahdollisuuksia pinnoittaa sähköisillä materiaaleilla alustoja, jotka hylkivät vettä ja monia muita nesteitä. Koska suurin osa laiteratkaisuista vaatii useamman toiminnallisen kerroksen lisäämistä, työn toinen tavoite oli kartoittaa mahdollisimman yksinkertaisia valmistustapoja monikerroselektroniikan valmistukseen painotekniikoin. Mikkonen kehitti työssään esimerkiksi mustesuihkutulostettavan silikonimusteen, jota hän käytti eristeenä monikerrosjohdinrakenteissa ja kosketusta havainnoivissa paineantureissa.

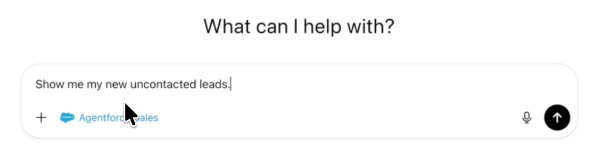

- Digitaaliset valmistusmenetelmät kuten mustesuihkutulostus ovat erityisen hyödyllisiä etenkin prototyyppien valmistuksessa, koska uusia rakenteita voidaan luoda yksinkertaisesti tulostimelle syötettävää kuvatiedostoa muokkaamalla. Lisäksi pisara pisaralta -lisäysmenetelmä vähentää valmistuksessa syntyvän jätemateriaalin määrää verrattuna menetelmiin, joissa tarvitaan esimerkiksi maskeja tai sabluunoja painokuvan muodostamiseen. Nykyään elektroniikkaa voi valmistaa kuluttajille suunnatuilla pöytätulostimilla, joten valmistusmenetelmien haltuunotto ja protoilu onnistuu keneltä tahansa, Mikkonen kertoo.

Valmistuksellisesti lopputulos on aina laitevaatimusten, materiaalivalintojen ja valmistustekniikoiden keskinäinen kompromissi. Mikkosen tutkimustulokset viittaavat kuitenkin siihen, että jos huolelliseen valmistukselliseen optimointiin sekoittaa ripauksen luovuutta, erilaisia sähköisiä ratkaisuja voi valmistaa verrattain helposti ja suoraviivaisesti jopa haastaville pinnoille. Esimerkiksi työssä valmistetut ohuet ja pehmeät silikonipohjaiset rakenteet voisi sulauttaa vaikkapa pehmorobotteihin.

Mikkonen on kotoisin Valkeakoskelta ja työskentelee tällä hetkellä tutkimus- ja kehitysinsinöörinä Forciotilla. Yritys kehittää IoT-anturiratkaisuja, jotka perustuvat painettavan ja venyvän elektroniikan ratkaisuihin. Hänen elektroniikan alaan kuuluva väitöskirja Studies of Low Surface Energy Materials for Printed Electronics Applications tarkastetaan Tampereen yliopiston informaatioteknologian ja viestinnän tiedekunnassa perjantaina 17.6.2022.