![]() Teollisuusrobotiikan nopea kasvu ja siirtymä kohti teollisuus 4.0 -ympäristöä nostavat ajoituksen kriittiseksi suorituskykytekijäksi. Älykkäät robotit, IoT-verkot ja tekoälypohjainen laadunvalvonta edellyttävät alle mikrosekunnin synkronointia, johon perinteiset kvartsiratkaisut eivät aina pysty vastaamaan vaativissa tehdasolosuhteissa. Piipohjaiset MEMS-ajoituspiirit tarjoavat tarvittavan vakauden, iskunkestävyyden ja lämpötilansietokyvyn.

Teollisuusrobotiikan nopea kasvu ja siirtymä kohti teollisuus 4.0 -ympäristöä nostavat ajoituksen kriittiseksi suorituskykytekijäksi. Älykkäät robotit, IoT-verkot ja tekoälypohjainen laadunvalvonta edellyttävät alle mikrosekunnin synkronointia, johon perinteiset kvartsiratkaisut eivät aina pysty vastaamaan vaativissa tehdasolosuhteissa. Piipohjaiset MEMS-ajoituspiirit tarjoavat tarvittavan vakauden, iskunkestävyyden ja lämpötilansietokyvyn.

| Artikkelin on kirjoittanut Amy Taylor, joka toimii teollisuustuotteiden markkinointijohtajana SiTimessa. |

Tehtaissa maailmanlaajuisesti käytössä olevien robottien määrä ylitti viime vuonna neljä miljoonaa. Robottitiheys on samalla kaksinkertaistunut viimeisten seitsemän vuoden aikana.

Ihmistyötä täydentävät yhteistyörobotit edellyttävät joustavuutta ja muokattavuutta. Ne pitää voida ohjelmoida helposti uusiin tehtäviin, ja niiden on oltava tiiviisti kytkettyinä IoT-verkkoihin ja tekoälyarkkitehtuureihin. Lisäksi vaatimuksiin kuuluvat korkea asemointitarkkuus ja toistettavuus. Näiden edellytysten täyttämiseksi moderni teollisuusrobotiikka ei nojaa pelkästään mekaniikkaan ja ohjelmistoihin, vaan myös erittäin tarkkoihin ja vakaisiin ajoitusjärjestelmiin. Tässä artikkelissa tarkastellaan, miten tarkka ajoitus mahdollistaa uuden sukupolven älykkäämmän robotiikan.

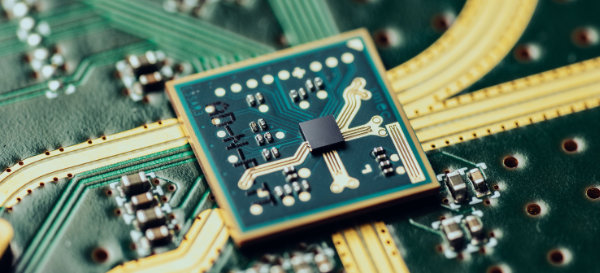

Tarkka ajoitus robottien koordinaation perustana

Täsmällinen ajoitus on välttämätöntä moniakselisten robottikäsivarsien, automaattiohjattujen ajoneuvojen (AGV) ja yhteistyörobottien (cobot) koordinoimiseksi. Aikakriittiset verkot ja synkronoidut toiminnot ovat keskeisiä valmistus- ja autoteollisuuden robottijärjestelmissä.

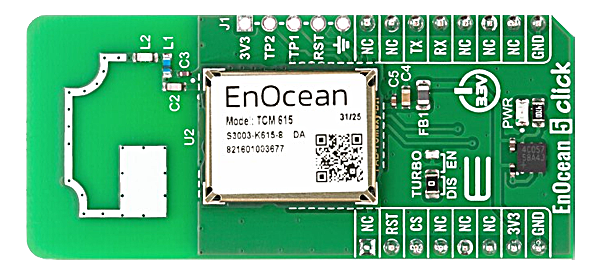

Olemme siirtyneet väljistä ajoitustoleransseista alle mikrosekunnin synkronointiin Precision Time Protocolin (PTP) avulla. PTP on teollisuudessa laajasti tunnustettu protokolla, joka synkronoi verkon kellot ja tekee robotiikka- ja tehdasjärjestelmistä tehokkaita ja turvallisia uusien tehtävien suorittamiseen. Robotiikkaa tukevat aikakriittiset verkot vaativat entistä korkeampaa synkronoinnin ja tarkkuuden tasoa. Uusimmat mikrosähkömekaaniset MEMS- oskillaattorit mahdollistavat tarvittavat vakaat viitetaajuudet.

Miksi pii voittaa vaativissa olosuhteissa?

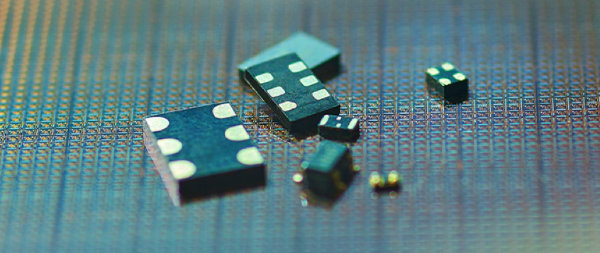

Tehdasympäristössä robottien ajoitustarkkuus edellyttää vakautta ja täsmällisyyttä. Näistä ei voida tinkiä. Piipohjaisten MEMS-laitteiden selkeä etu verrattuna perinteisiin kvartsikidekomponentteihin on huomattavasti parempi iskunkesto ja tärinänsietokyky. Teollisissa ympäristöissä mekaaninen rasitus on yleistä.

MEMS-laitteet kestävät jopa 20 000 g:n iskuja ja ovat tärinänkestäviä. Perinteiset kvartsikomponentit ovat herkempiä mekaanisille g-voimille ja voivat vaurioitua helpommin.

Lämpötilasykli, eli altistuminen suurille lämpötilavaihteluille, on toinen tehdasympäristön realiteetti. MEMS-pohjaiset ajoituskomponentit pystyvät estämään taajuuden ajautumisen (drift). Niiden lyhyen aikavälin vakaus voi olla parhaimmillaan ±0,1 ppm lämpötila-alueella −40 °C…105 °C. Tämä tekee niistä ihanteellisia teollisuusautomaation sovelluksiin.

Tarkkaa ajoitusta tarvitaan yhä enemmän myös ilmailu- ja puolustussektoreilla, joissa toimintaympäristöt ovat vaativia ja suorituskyvyn on oltava luotettavaa. Sovelluksia ovat esimerkiksi taktiset radiot, miehittämättömät ilma-alukset, satelliittiviestintäjärjestelmät ja tutkajärjestelmät.

Tekoälyohjatun laadunvalvonnan mahdollistaja

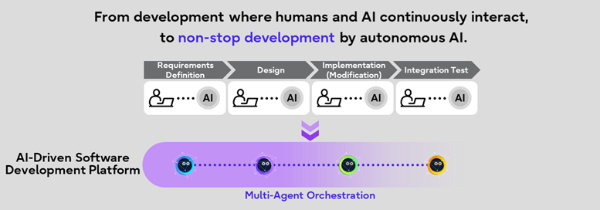

Tuoreen raportin mukaan tekoälytehtaat voisivat automatisoida 60–70 prosenttia ihmisten työstä. Tämä näkyy siinä, miten tekoäly ja koneoppiminen muuttavat teollisten prosessien laaduntarkastusta. Älykäs konenäkö oppii itse havaitsemaan virheitä tekoälypohjaisen kuvankäsittelyn avulla.

Automaattiset vikojen lajittelujärjestelmät käyttävät monispektri- ja 3D-kameroita tuotteiden pintojen ja rakenteiden virheiden tunnistamiseen. Pienen viiveen ja korkean tarkkuuden ajoitus on tämän teknologian keskiössä. Se mahdollistaa kuvanoton ja datankäsittelyn synkronoinnin. Tuloksena on parempi vikojen havaitseminen, vähemmän virheellisiä negatiivisia tuloksia ja nopeampi lajittelu.

Reaaliaikainen valvonta ja teollinen IoT

Reaaliaikainen datankäsittely on keskeinen osa niin sanottua teollisuus 4.0:aa. Siinä hyödynnetään digitaalisia teknologioita, kuten IoT:tä, tekoälyä, big data -analytiikkaa ja pilvilaskentaa. Tätä kokonaisuutta kutsutaan neljänneksi teolliseksi vallankumoukseksi.

IoT-verkoissa käytettävät älyanturit voivat seurata esimerkiksi energiankulutusta, lämpötilaa ja painetta. Poikkeamien luotettava havaitseminen vähentää laiterikkojen riskiä. Tarkka ajoitus muodostaa selkärangan tälle reaaliaikaiselle prosessoinnille ja vikojen tunnistamiselle.

Tutkimusten mukaan IoT-pohjainen ennakoiva kunnossapito tuo merkittäviä operatiivisia hyötyjä. Suunnittelemattomat seisokit voivat vähentyä jopa 50 prosenttia ja kunnossapitokustannukset 10–40 prosenttia. Laitteiden käytettävyys voi parantua 5–15 prosenttia. Yhdistetyissä tapaustutkimuksissa seisokit vähenivät 30–40 prosenttia ja kunnossapitokustannukset 20–30 prosenttia.

Teollisten IoT-antureiden on oltava synkronoituja reunalaskentajärjestelmien kanssa, jotta paikan päällä tapahtuva datankäsittely toimii tehokkaasti. Lisäksi niiden on oltava synkronoituja pilvijärjestelmiin, joissa suoritetaan etävalvontaa ja ennakoivaa analytiikkaa. Tarkka ajoitus mahdollistaa myös virheiden aikaleimauksen. Tämä syventää ymmärrystä siitä, miten virheet syntyivät.

Toiminnallinen turvallisuus keskiöön

Ajoitus vaikuttaa toiminnalliseen turvallisuuteen ympäristöissä, joissa robotit ja ihmiset työskentelevät yhdessä. Vikasietoisilla ajoitusjärjestelmillä on keskeinen rooli turvallisuuskriittisissä vasteissa. MEMS-pohjaiset ajoituskomponentit tarjoavat toiminnallista turvallisuutta, jota perinteisillä kvartsiratkaisuilla ei ollut mahdollista saavuttaa.

Tarkan ajoituksen ansiosta yhteistyöroboteilla on luotettava kellotusjärjestelmä, joka havaitsee omat vikansa. Kun jotain odottamatonta tapahtuu, robotit reagoivat ennakoitavasti.

Viitestandardit ja vaatimukset ovat samankaltaisia kuin autoteollisuuden autonomisissa järjestelmissä. Autopuolella toiminnallisen turvallisuuden ratkaisuja käytetään esimerkiksi kuljettajaa avustavissa järjestelmissä ja itseohjautuvissa ajoneuvoissa.

Tarkka ajoitus on myös nopeuden ja tarkkuuden välisen suhteen perusrakenne. Tehdasrobotiikan sovellusten on oltava onnistuneesti synkronoituja, jotta vaadittu nopeus ja tarkkuus saavutetaan. Ihmisten ja robottien sekä robottien keskinäisen yhteistyön turvallisuus ja tehokkuus perustuvat tehtävien optimointiin, joka nojaa synkronointiin. Tässä tarkka ajoitus minimoi viiveen ja optimoi yhteistyörobottien, robottikäsivarsien ja AGV-ajoneuvojen suorittamat tehtävät.

Ajoitus robotiikan kehityksen selkärankana

Robottijärjestelmät muuttuvat yhä monimutkaisemmiksi ja verkottuneemmiksi teollisuus 4.0:n aikakaudella. Tähän vaikuttavat tekoälyn, IoT:n ja pilviteknologioiden laajamittainen käyttöönotto. Ajoitus on yhteinen nimittäjä, joka mahdollistaa nämä edistysaskeleet.

Modernit robottijärjestelmät tarvitsevat reaaliaikaisia tiedonsiirtoprotokollia, jotta ne voivat suorittaa yhä monimutkaisempia tehtäviä autonomisesti ja joustavasti. Yhteistyötehtävät ja ennakoiva analytiikka edellyttävät yhtenäistä ajoituskehystä, joka ulottuu anturitasolta pilvipohjaisiin tekoälymoottoreihin.

Näiden vaatimusten myötä tarvitaan tarkkaa ja determinististä ajoitusta, jonka tarkkuus on alle mikrosekunnin. Näin säilytetään koko järjestelmän yhtenäisyys ja suorituskyky. Pienikin muutos ajoituksessa voi johtaa prosessin epävakauteen ja datan epäyhtenäisyyteen, erityisesti ympäristöissä, joissa vasteaikavaatimukset ovat millisekuntien tai mikrosekuntien tasolla.

Tulevaisuudessa robotiikan kehityssuunta määräytyy sen mukaan, kuinka hyvin järjestelmät pystyvät säilyttämään synkronian dynaamisissa ja usein vaativissa olosuhteissa. Tarkka ajoitus määrittää jatkossakin teollisuus 4.0 -robotiikan suorituskyvyn ylärajan. Se toimii näkymättömänä infrastruktuurina, joka tukee luotettavuutta ja turvallisuutta.