Tehdashalleissa on käynnissä vallankumous, jota kutsutaan nimellä Teollisuus 4.0. Se edellyttää aiempaa tehokkaampaa ja suorituskykyisempää ja tiukempaan pakattua automaatiota. Ohjauslogiikat on pakko kutistaa.

| Artikkelin kirjoittaja Suhel Dhanani vetää Maxim Integratedin Control & Automation -segmentin strategiaa. Ennen Maximin palvelukseen tuloaan Suhel työskenteli Alteran teollisuusautomaation ryhmässä. Hänellä on yli 20 vuoden kokemus tuotemarkkinoinnista useissa Piilaakson yrityksissä kuten Xilinx, Altera ja Tabula. Suhel on julkaissut useita artikkeleita ja kirjan “Digital Video Processing for Engineers.” Hänellä on elektroniikan ja markkinoinnin tutkinnot Arizona Staten yliopistosta. Lisäksi hän on opiksellut johtamista Stanfordissa. |

Tämän päivän kovassa globaalissa kilpailussa pienet parannukset tuotantoprosesseissa voivat tuoda valtavia kilpailuetuja. Tämä oivallus ajaa perusteellisiin muutoksiin kaikkialla tehtaissa. Valmistajat ottavat käyttöön uusimpia anturitekniikoita, hyödyntävät uusia ohjausarkkitehtuureita ja alkavat oivaltaa big datan ja analytiikan mahdollisuuksia. Tuotannossa on käynnissä oikea vallankumous, jota usein kutsutaan nimellä Teollisuus 4.0.

Laitevalmistajille tämä merkitsee valtavaa mahdollisuutta. Ympäristöä ja prosessin vaihteluita seuraavien antureiden määrä kasvaa koko ajan. Tämä kiihdyttää siirtymistä kohti jaettua ohjausarkkitehtuuria, kun tehtaiden johto yrittää päästä eroon pullonkauloista ja lyhentää ohjaussilmukoita siirtämällä ohjauslogiikat (PLC, programmable logic controllers) lähemmäksi ohjattavia prosesseja. Lopulta parantunut toimintatehokkuus ja tuottavuus johtavat tehdastoimintojen suurimpaan uudistukseen sitten logiikkaohjauksen keksimisen.

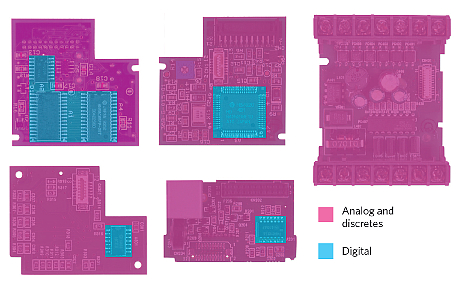

PLC-kehittäjille tämä asettaa ison haasteen. Pärjätäkseen näillä markkinoilla järjestelmäsuunnittelijoiden pitää pakata enemmän I/O-liitäntöjä ja enemmän toimintoja yhä pienemmäksi käyviin koteloihin. Ongelman muodostaa se, että mikroprosessorin digitaalinen skaalaaminen pienemmäksi tuo suhteellisen vähän tilansäästöä. Tämän päivän PLC-moduuleissa analogia- ja erilliskomponentit vievät noin 85 prosenttia korttialasta.

Suunnittelijat eivät voi enää sivuuttaa näitä ilmeisiä ongelmia korteillaan. Monet analogia- ja erilliskomponentit, jotka ovat toimineet aivan hyvin aiemmissa suunnitteluissa, ovat yksinkertaisesti liian suuria mikro-ohjauslogiikoihin ja sulautettuihin ohjaimiin. Teollisuus 4.0:n lupaus voi toteutua vain lisäämällä integraation koko PLC-järjestelmässä, kaikissa komponenteissa.

Uusi teollinen vallankumous on käynnissä

Ohjauslogiikat ovat olleet teollisuuden muutoksen yhdistävä tekijä aina Modicon 084:n esittelyn jälkeen vuonna 1969. Digitaalisen vallankumouksen ansiosta niistä on tullut kiihtyvällä vauhdilla tehokkaampia vuosien varrella. Nyt ne pystyvät käsittelemään enemmän tuloja, pidempiä sanoja ja monimutkaisempia käskykantoja.

Tänään innovaatiot analogia- ja anturitekniikoissa helpottavat valmistajia ottamaan täyden hyödyn käytössä olevista massiivisista laskentaresursseista, sekä tehtaan linjoilla että pilvessä. Teollisuus 4.0 näyttää, mikä on mahdollista kun yhdistetään tämä älykkyys kaikkialle tunkevaan aistimiseen, jaettuun ohjaukseen ja kestävään, saumattomaan liitettävyyteen.

Ja jälleen kerran ohjauslogiikka on vallankumouksen keskiössä. Tämä avaa uusia bisnesmahdollisuuksia PLC-valmistajille, kun tehtaissa lisätään investointeja uusiin tekniikoihin. Kehitys kuitenkin muodostaa myös koko joukon haasteita järjestelmien suunnittelijoille.

Taas kerran teknologinen kehitys muuttaa tuotantoympäristöjä. Uusimpiin ohjaus- ja automaatiolaitteisiin investoivat valmistajat saavat merkittäviä etuja.

Uuden integraatio-ongelman kimppuun

Ohjauslogiikkojen suurinta ongelmaa kukaan ei näe. Tuoreen markkinatutkimuksen mukaan useimmat suunnittelijat uskovat yhä, että digitaalitekniikka tuo eniten mahdollisuuksia tilansäästöön. Ja kuitenkin digitaalipiirit miehittävät vain 15-20 prosenttia PLC-moduulin piirikortilta.

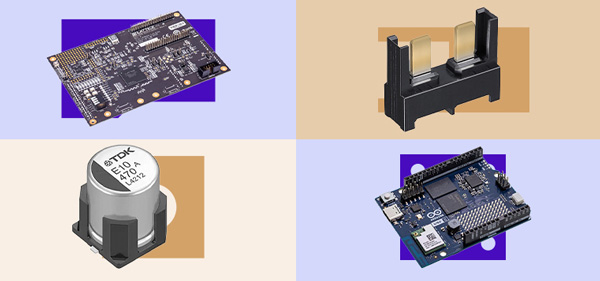

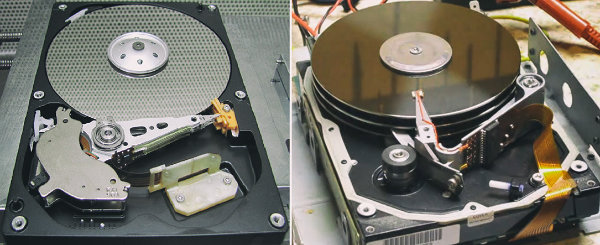

Todellisen ongelman muodostaa analogia- ja erilliskomponenttien viemä tila piirikortilla. Nämä komponentit kuluttavat jopa 85 prosenttia käytössä olevasta korttialasta PLC-moduuleissa (ks. kuva alla). Ne eivät kuitenkaan skalaudu kuten digitaalipiirit, joten tarvitaan enemmän integrointia, jotta säästetään korttialaa samalla kun toteutetaan vaadittava toiminnallisuus.

Tässä mikro-PLC:ssä analogia- ja erillispiirit vievät yli 80 prosenttia piirikortin alasta.

Tämän ongelman ratkaiseminen vaatii uutta lähestymistapaa analogiasuunnitteluun. Ne ajat, jolloin suunnittelijat vain valitsivat luettelosta osan oikeilla spekseillä ja sitten tekevät sankaritekoja kortin sijoittelussa saadakseen ne sopimaan PLC-koteloon, ovat ohitse.

Tämän päivän markkinoilla tarvitaan selvää parannusta sekä tilankäyttöön että energiatehokkuuteen. Menestyvien suunnittelijoiden täytyy systemaattisesti etsiä mahdollisuuksia kutistaa analogiapiiristöä ja kutistaa tehonkulutusta.

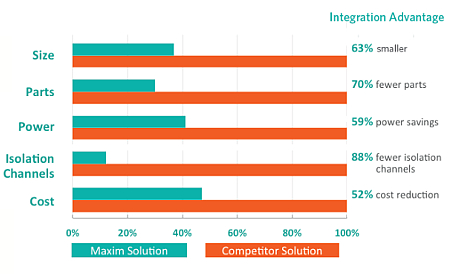

Onneksi Maxim Integratedin kaltaiset yritykset kehittävät uusia ratkaisuja, joissa hyödynnetään integraation mahdollisuuksia. Useiden erillistoimintojen yhdistäminen yhdelle IC-piirille voi tuoda suunnittelijoille merkittäviä etuja tilan, tehonkulutuksen ja kustannusten säästön kautta.

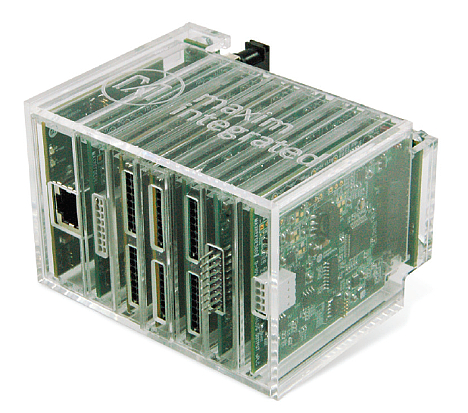

Maximin Micro-PLC -demoalusta osoittaa, miten analogiaintegrointi voi kutistaa PCL:n kokoa jopa 10 kertaa pienemmäksi, viilentää toimintalämpötilaa 50 prosenttia ja tuoda 70 prosenttia nopeammat yhteydet digitaalisiin I/O-liitäntöihin.

I/O-tiheyden kasvattaminen mikrologiikkaohjauksissa

I/O:t ovat olennainen linkki ohjauslogiikan ja lukemattomien anturien ja aktuaattorien välillä, joita Teollisuus 4.0 vaatii. Kun valmistajat lisäävät antureita ympäri tehdasta, laitesuunnittelijoiden täytyy kasvattaa kanavatiheyttä, vaikka PLC-ohjauksessa käytössä oleva tila koko ajan kutistuu.

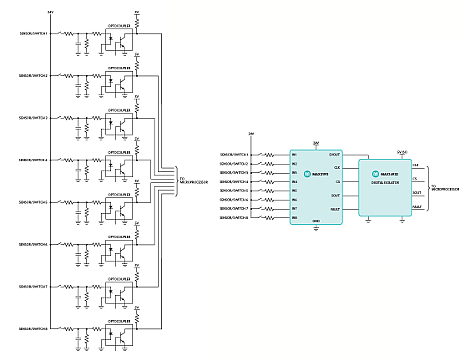

I/O-eristysarkkitehtuuri tarjoaa mahdollisuuden säästää merkittävästi tilankäytössä. Perinteisesti on käytetty yhtä optoerotinta kanavaa kohti, jolloin jokainen optoerottimen lähtö liitetään mikro-ohjaimen digitaaliseen tuloon. Tämä tapa kuitenkin maksaa komponentteina, korttialana sekä digitaalisten I/O-nastojen käyttönä.

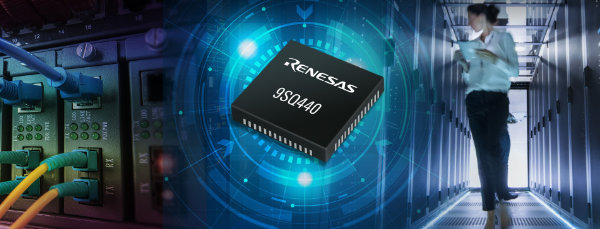

Tänään monikanavapiirit kuten MAX31911 voivat kääntää, korjata ja sarjoittaa 24-volttisia digitaalisia anturi- ja kytkinlähtöjä mikro-ohjainten vaatimille 5-volttisille CMOS-yhteensopiville tasoille. Tämä lähestymistapa voi kutistaa tarvittavien eristettyjen kanavien määrän vain kolmeen.

Esimerkiksi MAX31911 on 8-kanavainen teollisuusliitäntä, joka tukee SPI-ketjuttamista, joten iso määrä syötteitä useista sarjapiireistä voivat jakaa samat kolme eristettyä signaalia. Tämä johtaa dramaattisiin säästöihin tehonkulutuksessa, komponenttimäärässä, piirikorttialassa, optoerottimissa ja kustannuksissa 32-kanavaisessa toteutuksessa, kun sitä verrataan ei-sarjamuotoiseen lähestymistapaan.

MAX31911 vähentää merkittävästi optoerottimien määrää digitaalituloisissa suunnitteluissa.

MAX31911:n virtaviivainen eristysarkkitehtuuri tuo lukuisia etuja järjestelmien suunnittelijoille.

Lämmönjohtumisen alentaminen tehosuunnittelussa

Suurempi I/O-tiheys ja pienemmät kotelokoot kasvattavat suunnittelun haasteita myös toisella perustavalla tavalla, mikä on seurausta väistämättömästä lämmöntuotosta. Järjestelmän pitää olla energiatehokkaampi kuin koskaan aiemmin, jotta logiikkaohjaus ei ylikuumene. Erityisesti tämä pätee sovelluksiin, joissa tuulettimet ja tuuletusaukot eivät ole sallittuja.

Usein sivuutettu lämmönlähde ohjauslogiikoissa ovat I2R-häviöt DC-tehonsyötöissä. PLC-taustalevyissä käytetään usein 24 volttia, kun 12 volttia käytetään kortin sisäiseen sähkönjakoon. Parempi vaihtoehto olisi käyttää 48 volttia koko kortilla, sillä tämä vähentäisi virtoja nelinkertaisesti ja vastaavasti kuparihäviöitä kortilla 16-kertaisesti.

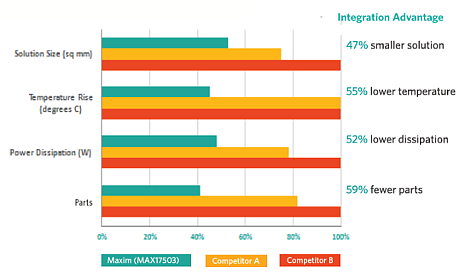

Suurijännitteisten DC-DC-muuntimien kuten MAX17503:n käyttäminen poistaa tarpeen tehdä DC-DC-välimuunnos. Nämä muuntimet operoivat suoraan jopa 60 voltin tuloilla, mikä mahdollistaa yksivaiheisen muunnoksen digitaalisille, analogisille ja sekasignaalikuormille alhaisilla jännitteillä. Tämä vapauttaa arvokasta piirikorttialaa ja välttää välimuunnoksen tuomat lisäkustannukset ja energiahävikit. Lisäksi menetelmä minimoi kuparihävikin ja parantaa luotettavuutta samalla, kun toimintalämpötila pysyy viileämpänä (tyypillisesti 50 prosenttia viileämpänä) synkronisen kytkinarkkitehtuurin ansiosta.

Maximin 60V synkronisesti korjatut DC-DC-muuntimet vähentävät suuresti lämpöä, kokoa ja komponenttien määrää.

Tehoalijärjestelmistä yksinkertaisempia

Tämän päivän signaalinkäsittelyn, prosessoinnin ja tietoliikenteen piirit vaativat hyvin erilaisia tehonsyöttöjä, jotka usein vaihtelevat vain muutaman voltin tai jopa voltin sisällä. Tämä pahentaa ennestään monimutkaista sähköistä ympäristöä. Kun tähän lisätään yhä hienostuneemmat energiansäästön menetelmät erilaisilla tehonohjauksen keinoilla, tehoalijärjestelmien hinta ja monimutkaisuus kasvavat entisestään.

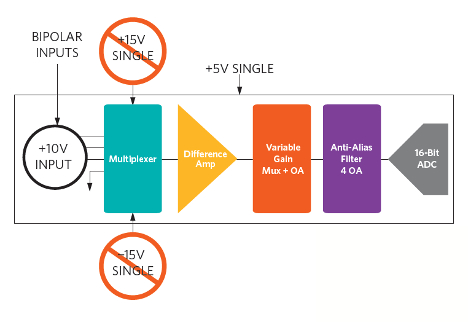

Maximin Beyond the Rails -tuotteet yksinkertaistavat signaaliketjua mahdollistaen suunnittelun, jossa ±10 voltin bipolaarisyötöt voidaan multipleksoida, vahvistaa, suodattaa,ja digitoida yhdellä 5 voltin tulossa. Näin vähennetään tarvittavien komponenttien määrää, järjestelmän kustannuksia, tehonkulutusta ja fyysistä kokoa.

Beyond the Rails -perhe yksinkertaistaa tehoalijärjestelmän suunnittelua, sillä se tulee jopa ±10V syöttöä yhdestä +5 voltin tulosta.

Suojaa uusia turvauhkia vastaan

Kun tehdasverkot olivat suljettuja järjestelmiä, IT-turvallisuus liittyi yleensä roistomaisiin työntekijöihin ja sisäisiin datavarkauksiin. Nämä ”vanhat hyvät ajat” ovat takanapäin, eivätkä ne enää palaa. Tämän päivän nettiin kytketyt ohjauslogiikat täytyy suojata useilta uhkilta, joihin kuuluvat hakkerit, haittaohjelmat ja virukset.

Järjestelmätason ohjelmistot tuovat perustason suojan, mutta monissa tapauksessa se ei riitä. Laitteistotason tietoturvaa tarvitaan suojautumista näitä vastaan:

• ”Kloonatut” tai väärennetyt komponentit. Väärennytyt kenttäanturit ja I/O-moduulit ovat todellinen uhka koko toiminnan kannattavuudelle, mutta vielä suurempi vaara on se, että niitä voidaan hyödyntää hyökkäyksiin teollisuuslaitoksessa. Ainoa tapa taata, että voi luottaa höyrykattilan lähettämiin lämpötilalukemiin on käyttää suojattua, autentikointiin tarkoitettua turvapiiriä.

• Haittaohjelmien estäminen. Stuxnet herätti teollisuuden. Järjestelmäoperaattorien täytyy varmistaa, että kaikki laitteet, joilla SCADA- tai DCS-järjestelmät on rakennettu, ajavat aitoja ohjelmistoja. Turvakäynnistys ja turvallisuuspäivitysten hallinta ovat paras keino suojautua haittaohjelmia vastaan. Vähimmällä vaivalla pääsee, kun käyttää salaamiseen suojattua, tietoturvallista tytärprosessoria.

• Salakuuntelu. Kun huoli teollisuusvakoilusta kasvaa, valmistajien täytyy varmistua siitä etteivät kuvattomat käyttäjät voi varastaa yrityssalaisuuksia teollisista tietoverkoista. Salaus ja autentikointisirut voivat suojata salakuuntelua vastaan. Pidemmälle vietynä ne havaitsevat yritykset murtautua laitteisiin tai komponentteihin raakaa voimaa käyttäen.

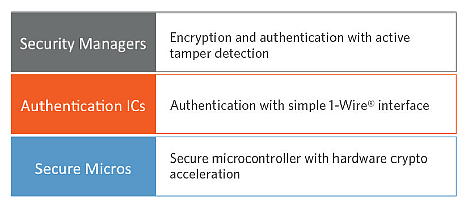

Maximilla on pitkä historia esimerkiksi maksupäätteiden ja vaikkapa tulostinkasettien laitetason turvatoteutuksista. Tietoturvatuotteiden valikoimamme kattaa kaiken yksinkertaisista autentikointipiireistä monimutkaisiin tietoturvattuihin mikro-ohjaimiin, joilla voidaan toteuttaa edityneitä, standardeihin pohjaavia salausalgoritmeja.

Tartu mahdollisuuksiin!

Teollisuus 4.0 on perustavalla tavalla muuttamassa pelisääntöjä, joiden mukaan ohjauslogiikkojen markkinoilla voitetaan. Pienemmät kotelot, suurempi I/O-tiheys ja edistyneemmät ominaisuudet - menestyminen vaatii uusia strategioita, jotta voidaan hallita keskenään kilpailevia vaatimuksia ahtaa yhä enemmän toimintoja yhä pienempään tilaan.

Tätä ongelmaa Mooren laki ei ratkaise. Näiden järjestelmien analogiapiirien suuri määrä merkitsee sitä, ettei PLC-suunnittelija voi enää väistää edessä olevaa integraatio-ongelmaa. Ei ainakaan, kun menestys riippuu siitä, miten paljon toimintoja voidaan pakata jokaiselle senttimetrille. Ne suunnittelijat, jotka järjestelmällisesti hakeva suurempaa integraatiota, ovat paremmassa asemassa hyötymään Teollisuus 4.0:n lupaamista eduista.

Maximilla me rakennemme vankan teollisuustuotteiden perimämme, kuten MAX232:n varaan ja kehitämme ratkaisuja, jotka vastaavat erityisesti Teollisuus 4.0:n nostamiin integraatiohaasteisiin.

Maximilla on laaja valikoima rautatason tietoturvatuotteita erilaisiin turvatarpeisiin ja hintaluokkiin.

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.