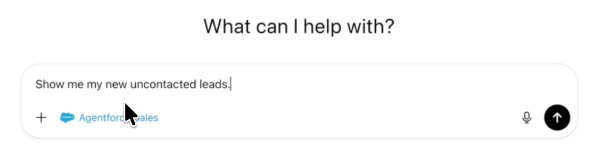

DIMECCin johtamassa InDEx-ohjelmassa (Industrial Data Excellence) on päästy älytehtaan protovaiheeseen. Konecranesin rakentamassa älytehtaan prototyypissä ohjausjärjestelmä oli hajautettu eri puolille tehdasta. Eri IoT-laitteet välittivät tietoa nosturille ja saamansa tiedon perusteella nosturi pystyi suorittamaan materiaalin siirtotehtäviä automaattisesti tarpeen mukaan.

DIMECCin johtamassa InDEx-ohjelmassa (Industrial Data Excellence) on päästy älytehtaan protovaiheeseen. Konecranesin rakentamassa älytehtaan prototyypissä ohjausjärjestelmä oli hajautettu eri puolille tehdasta. Eri IoT-laitteet välittivät tietoa nosturille ja saamansa tiedon perusteella nosturi pystyi suorittamaan materiaalin siirtotehtäviä automaattisesti tarpeen mukaan.

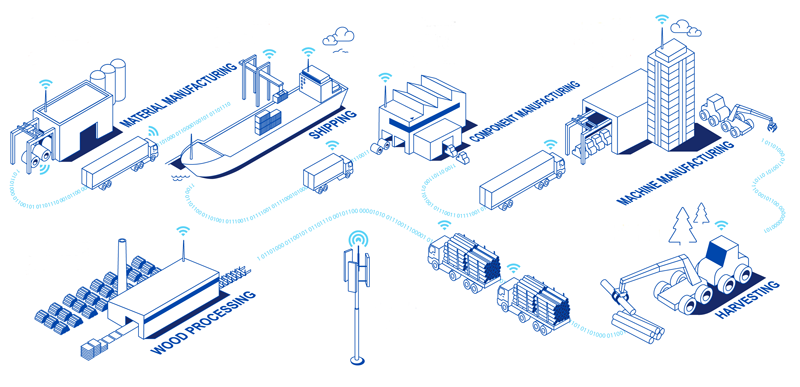

Älytehdaskokeilussa Konecranes, Danfoss ja Fastems integroivat toimintojaan samalle alustalle. Älykkäiden tehdastuotantoratkaisujen edellytyksenä on, että koneilla on yhteys yrityksen järjestelmiin ja samassa tehdasympäristössä olevien koneiden kanssa. Perusvaatimus datan ja informaation jakamiselle koneiden välillä on yhteinen ja helposti käyttöönotettava rajapinta tiedonsiirrolle.

Konecranes rakensi älytehtaan prototyypin, jossa ohjausjärjestelmä oli hajautettu eri puolille tehdasta. Fastemsin ja Danfossin laitteiden tuottaman datan siirrossa ja käsittelyssä hyödynnettiin eurooppalaista IDS-alustaa (International Data Spaces), jonka yhteysorganisaatio Suomessa on VTT. Älytehdas oli samalla laajin IDS-alustan testi Suomessa ja Euroopassa.

Älytehdasmallin toteuttaminen on osoittautunut hyödylliseksi. - Älykkäillä tehdassoluilla ja älykkäillä nostureilla on suuri potentiaali lisätä tuottavuutta jatkossa, Konecranesin tutkimusinsinööri Juhani Kerovuori sanoo.

Mallilla pysyttiin lähestymään myös muutosta, jossa tehtaat siirtyvät hierarkkisista ohjausmalleista hajautetumpiin malleihin, joissa pilvipohjainen analytiikka ja optimointi ovat suuremmassa roolissa.

Älytehtaan kehittämiseen osallistuivat teollisuusyritysten lisäksi myös tutkimuslaitokset VTT, Aalto yliopisto, Helsingin yliopisto ja Turun yliopisto.