Kosketusnäyttöihin kehitellään uusia ratkaisuja, jotka tekevät paneeleista edullisempia, kevyempiä, ohuempia, kestävämpiä ja suorituskykyisempiä. Niiden ansiosta kosketus voi tulevina vuosina tulla osaksi yhä useampia laitteita.

Kirjoittaja Trevor Davis on työskennellyt  Cypress Semiconductorilla useissa tehtävissä. Viime ajat hän on vetänyt yhtiön TrueTouch-tuotteiden liiketoiminnan kehitystä. Ennen tätä hän työskenteli useissa markkinointi- ja liiketoiminnan johtotehtävissä esimerkiksi Cypressin Programmable System on Chip- eli PSoC-, sekä USB- ja CPLD-piirien parissa. Trevor on valmistunut Yhdysvaltain Ilmavoimien akatemista ja hänellä on liikkeenjohdon tutkinto. Cypress Semiconductorilla useissa tehtävissä. Viime ajat hän on vetänyt yhtiön TrueTouch-tuotteiden liiketoiminnan kehitystä. Ennen tätä hän työskenteli useissa markkinointi- ja liiketoiminnan johtotehtävissä esimerkiksi Cypressin Programmable System on Chip- eli PSoC-, sekä USB- ja CPLD-piirien parissa. Trevor on valmistunut Yhdysvaltain Ilmavoimien akatemista ja hänellä on liikkeenjohdon tutkinto. |

Yksi jokaisen mobiililaitteen kalliimmista komponenteista on kosketusnäyttö. Laitteiden kehittäjät kaikkialla irvistävät, kun heidän pitää pohtia kosketusnäytön lisäämistä tuotteeseensa. Mutta turhautumisen sijaan voi löytää myös innovaation ja mahdollisuuden. Kosketusnäyttöjen valmistajat eri puolilla maailmaa kehittävät uusia ja aggressiivisempia ratkaisuja tehdäkseen kosketusnäytöistä parempia, edullisempia ja integroidumpia. On olemassa tekniikoita, jotka poistavat kokonaisia materiaalikerroksia kosketusnäytön antureista, sekä uusia prosesseja, jotka pienentävät kustannuksia. Uudet integroinnin menetelmät pienentävät koko kosketusnäyttöjärjestelmälle asettuvia vaatimuksia. Kapasitiivisen kosketusnäytön jatkuva evoluutio pakottaa jokaisen tuotekehittäjän ymmärtämään uusimmat innovaatiot, joiden avulla voidaan kehittää markkinoiden tehokkaimmat ja edullisimmat kosketusnäyttötuotteet.

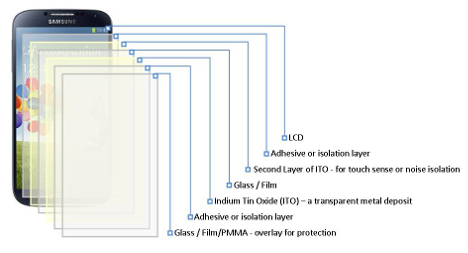

Ensinnäkin suunnittelijoiden on ehdottoman tärkeää ymmärtää kosketusnäyttöjärjestelmän rakenne, jotta he voisivat ymmärtää teknologian muuttumisen tuovat mahdollisuudet. Järjestelmän keskeiset komponentit ovat päällyslasi, anturikalvo, LCD-paneeli ja PCB eli piirilevy. Suojalasi on tuotteen ulkoisin komponentti, jossa kuluttaja on vuorovaikutuksessa näytön kanssa. Joissakin tuotteissa lasipinta on vain suojakerros estämässä naarmuuntumista ja rikkoutumista, tai sitten se voi olla osa aistivaa kosketusjärjestelmää.

Useimmissa kapasitiivisissa näytöissä kosketusnäytön anturi on juuri lasisuojan alapuolella. Anturi on kirkas lasi tai akryylipaneeli, johon kosketukseen vastaava pinta on painettu tai asetettu ja usein tämä anturi liimataan suoraan suojalasiin. Anturi voi olla hyvin kompleksinen kerrosten kokonaisuus, joka koostuu johtavista materiaaleista, liimakalvoista ja lasista tai kirkkaasta muovista. Tästä "materiaalipinosta" puhutaan enemmän hieman jäljempänä.

Useimmiten anturi asetetaan graafisen näytön päälle niin, että paneelin kosketusalue kattaa koko näkyvän näyttöpinnan. Viimeinen komponentti järjetelmässä on itse kosketusohjain. Nykyään ohjain on pieni mikro-ohjainpohjainen piiri kuten Cypressin TrueTouch, joka sijaitsee kosketusanturin ja järjestelmän isäntäohjaimen välissä. Kosketusohjain saa dataa kosketusanturilta ja kääntää sen informaatioksi, jota isäntäprosessori voi ymmärtää.

Ylläoleva kuvaa järjestelmän rakennetta, mutta katsokaamme tarkemmin kosketusanturikerrosta, koska se muodostaa ehdottomasti kosketusnäyttöjärjetselmän kalleimman osan. Kuvassa 1 on esitetty räjäytyskuvana erilaisten johtavien materiaalien kerrostuminen kosketuspaneeli. Valitusta rakenteesta ja materiaalista riippuen on olemassa lukuisia mahdollisia yhdistelmiä ITO-kerroksella, kalvolle tai lasialustoille, sekä väliin asettuville liimakalvomateriaaleille. Liimamateriaalit voivat olla myös optisesti läpinäkyviä (OCA, optically clear adhesive). Yhdistelmien valintaa ohjaa laitevalmistajan tarve painottaa joko ohuutta, kustannuksia, läpinäkyvyyttä, kestävyyttä, näytön kehyksen leveyttä, laitteen etupinnan materiaalia, painoa tai suorituskykyä.

Kuva 1: Tyypillisen kosketusnäyttöanturin räjäytyskuva.

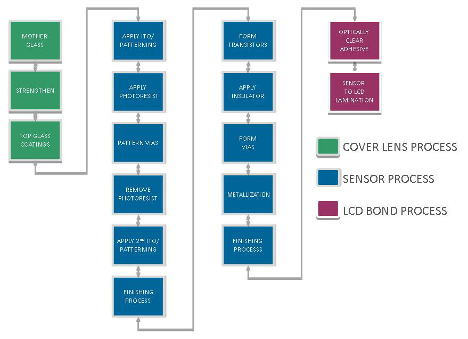

Useimmat kosketusanturit valmistetaan nykyään yhdistelemällä lasi- tai akryylikerroksia, eristekerroksia, kirkkaita liimakerroksia ja ITO-kerros. ITO (indiumtinaoksidi) on keraamisen kaltainen materiaali, joka tunnetaan hyvästä johtavuudestaan ja erittäin hyvästä läpinäkyvyydestä. Vaikka ITOa käytetään laajalti ja se on todettu erinomaiseksi kosketusnäyttöjen materiaaliksi, sen käsittelyssä ja valmistuksessa on haittapuolensa. Suurin ongelma on ITON kallis hinta, materiaalin hauraus ja paino, sekä se, että valmistusprosessi vaatii työvoimaa, mikä kasvattaa kustannuksia. ITO-valmistuksen vaiheita kuvataan alla kuvassa 2. Vaiheisiin kuuluu ITO-pulverin levittäminen lasin päälle, ITO-kerroksen lämmittäminen sulamispisteeseensä jolloin johtava kerros muodostuu, ja lopulta aistivan piirikuvion etsaaminen johtavaan kerrokseen litografisesti valottamalla. Prosessin jokainen vaihe lisää valmistuskustannuksia materiaaliskustannusten kasvaessa, valmistusajan pitkittyessä ja saannon ollessa heikko.

Kuva 2: Esimerkki kosketusnäytön valmistusprosessin kulusta.

Sekä tableteissa että älypuhelimissa anturin paksuus on tärkeä tekijä. Itse asiassa yksi tärkeimpiä syitä poistaa kosketuspaneelin kerroksia on hinnan lisäksi paksuus. Tyypillinen lasisuojakuori on 0,5-1 milliä paksu, kun taas tyypillinen PMMA-muovi (polymetyyliakrylaatti) on keveydestään huolimatta yhden millin paksuinen tai paksumpi, koska PMMA on joustavampi materiaali eikä se saisi taipua. Anturin toinen lasikerros on yleensä 0,2-0,7 millin paksuinen kun vastaava PET-rakenne (polyethylene terephthalate) on vain 0,055 milliä paksu. PET-kalvoon ei tosin voida helposti painaa siltoja ja muita rakenteita, joten yhden -paremmin ITO-etsaukseen sopivan - lasikerroksen sijaan tarvitaan useita PET-kalvoja. Ylimääräisten PET-valmistusvaiheiden lisääminen pitää siksi arvioida suhteessa lasin kalliimpaan hintaan, paksuuteen ja painoon.

Yksi uusia trendejä mobiililaitteissa on kosketusanturin suora laminointi LCD-paneeliin. Tämä tekee puhelimesta profiililtaan sulavamman, kun kerrosten välillä ei tarvita välejä (gaps) ja käyttäjän sormi tulee lähemmäksi varsinaista näyttöä. Ikävä kyllä anturin laminoiminen on sähköisesti haastavaa. Useimmat kehittäjät eivät tiedä, että LCD-paneelit säteilevät merkittävän määrän kohinaa. Koska kapasitiivinen kosketusanturi mittaa hyvin pieniä muutoksia kapasitanssissa, LCD:n kytkentäkohina voi häiritä tätä kapasitiivista kenttää. Tyypillisessä TFT-LCD:ssä elektrodia ajetaan joko DC- tai AC-jännitteellä. Tämä jännite voi muuttua dramaattisesti kun LCD muuttaa näytön kuvioita (jopa kohinaprofiili muuttuu jokaisen kuvan muuttumisen myötä). Siksi LCD-kohina voi anturille näyttäytyä vääränä sormen kosketuksena. Tätä estääkseen näyttöjen valmistajat joskus lisäävät ilmaraon anturin ja LCD:n väliin, mikä estää kohinan sähköisen välittymisen. Valmistajat voivat myös turvautua edistyneempiin kosketusohjaimen ominaisuuksiin estääkseen tai suodattaakseen kohinaa.

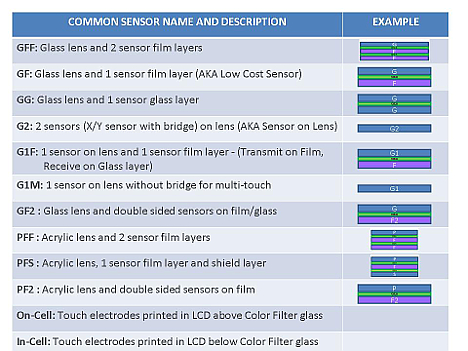

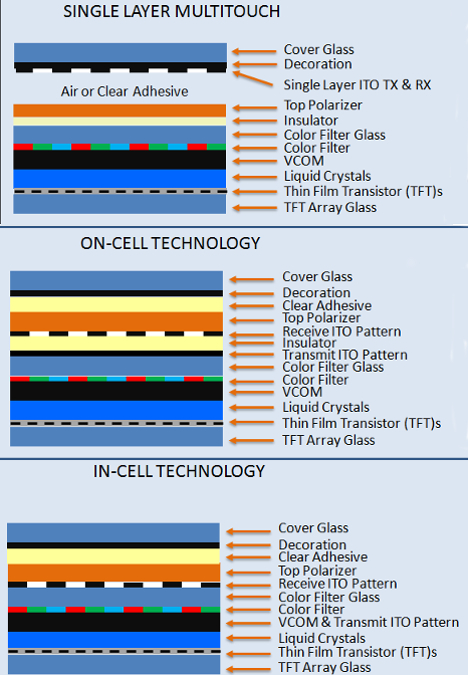

Tasapainottaakseen tarvetta hallita kohinaa, vähentää anturin paksuutta, pienentää puhelimen painoa, alentaa järjestelmän kustannuksia ja parantaa käyttäjäkokemusta valmistajat ovat kehittäneet monia erilaisia anturityyppejä. Kuva 3 näyttää taulukossa joitakin viimeisimpiä tekniikoita.

Kuva 3: Viimeisimmät anturien valmistustekniikat ja variaatiot.

Kuten kuvasta 3 käy ilmi, markkinoilla on hyvin erilaisia variaatioita, joilla kaikilla on omat etunsa. Valmistajat pyrkivät nyt vähentämään kerrosten määrää kolmella päätekniikalla: 1) anturi suojalasiin (Sensor on Lens, G1M), 2) On-cell -tekniikka sekä 3) In-cell -tekniikka.

Anturi suojalasiin (single layer multitouch). Alalla tätä kutsutaan "Yhdeksi lasiksi", "Suorakuvioikkunaksi" (Direct Pattern Window), "Anturiksi lasilla" tai nimellä "G1M" (1 Glass Layer, Multitouch). Ratkaisua kehitettäessä lasiarkki ensin vahvistetaan kemiallisella käsittelyllä, ITO pinnoitetaan ja etsataan, ja sen jälkeen arkki leikataan pienempiin tuotteissa käytettäviin paloihin. Lopuksi jälkikäsittelytekniikalla lasinreuna vahvistetaan, jotta estetään reunan halkeaminen. Vaihtoehtoisesti voidaan leikata lasi pienempiin paloihin, vahvistaa ne kemiallisesti ennen ITO-pinnoitusta ja sen jälkeen prosessoida ITO-pinta.

Edullisen "anturi suojalasilla" -ratkaisun keskeinen kysymys koskee sitä, miten saada riittävästi monikosketussuorituskykyä yhdestä ITO-kerroksesta. Cypress Semiconductorin SLIM-tekniikka (Single Layer Independent Multitouch) on esimerkki yhdistelmästä ITO-kuviointia ja kosketusohjaimen algoritmeja, jotka mahdollistava anturin valmistamisen yhdellä ITO-kerroksella. Sen seurauksena päästään eroon useista valotuskuvioinnin vaiheista, ja rakenteesta voidaan poistaa useita lasi-, liima- ja akryylikerroksia. Näin saadaan aikaan yksinkertainen, edullinen ja kevyt anturi. Itse asiassa prosessivaiheiden välttäminen voi alentaa monikosketuspaneelin valmistuskustannukset puoleen.

On-Cell. Jotkut valmistajat kehittävät ratkaisuja, jotka pyrkivät pääsemään eroon ylimmästä anturikerroksesta kokonaan. Tässä ratkaisussa ITO-lähetys- ja vastaanottokerrokset suunnitellaan suoraan LCD-paneeliin. Nämä tekniikat tunnetaan nimillä On-Cell ja In-Cell.

On-Cell -tekniikka lupaa, että erillisen anturin kehityksestä päästään kokonaan eroon. ITO-anturikerrokset kuvioidaan suoraan LCD:n ylimmän polarisoivan kerroksen alle. LCD-valmistajien tehtävä on istuttaa kosketussignaalin lähettäminen ja vastaanotto suoraan LCD-lasialustaan. Koska moni lasianturi on aksuudeltaan 1,0-1,5 milliä, tämä tekniikka voi ohentaa ja keventää mobiililaitetta merkittävästi.

In-Cell. Jos lähetys- tai vastaanottokerros kuvioidaan värisuotimen alle, puhutaan alalla tekniikasta nimeltä In-Cell. Tässä ratkaisussa ITO-kuvio valmistetaan yhtäaikaa LCD:n VCOM-jännitekerroksen kanssa. Kosketusta aistivat kanavat istutetaan syvälle LCD-paneeliin. Tämän tekniikan etuna on valmistuksen tehokkuus, anturikustannusten pieneneminen ja valmistusvaiheiden väheneminen. Haittapuolena on kosketusanturin tuottaman kohinan määrä. Koska ITO-kuviointi on niin lähellä LCD:n jännitekerrosta, parasiittinen kapasitanssi kosketusohjaimelle voi olla monta kertaa suurempi kuin perinteisessä anturirakenteessa. Lisäksi, koska LCD jakaa ITO-lähetinlinjat samassa kerroksessa kuin VCOM-signalinti, on elintärkeää että kosketusohjain skannaa näytön pintaa vain silloin, kun LCD:hen ei ajeta virtaa. Tämä tarkoittaa signaalien multipleksointia, mikä voi antaa vähemmän aikaa kosketuksen skannaamiselle. Kohinan aiheuttamien häiriöiden kasvaminen ja skannausajoituksen ongelmien takia In-Cell -tekniikka on edelleen vasta kehittyvä ratkaisu.

Kuva 4. Edistyneimpien kosketusnäyttöjen poikkileikkaukset: Anturi lasille, On-Cell ja In-Cell.

Matkapuhelin ja tabletti vaativat yhä ohuempia, kevyempiä ja halvempia kosketusnäyttöjä, ja parhainta ratkaisua metsästetään kymmenillä metodologioilla. Tämän päivän edelläkävijätekniikat - anturi lasille, On-Cell ja In-Cell - tarjoavat päteviä lyhyen aikavälin ratkaisuja. Lupauksistaan huolimatta niissä kaikissa on merkittäviä kaupallisia ja teknologia esteitä ennen kuin niiden voidaan odottaa muodostuvan valtavirraksi. Se edellyttää yhteistyötä paneelivalmistajien, OEM-laitevalmistajien ja komponenttitoimittajien välillä niin, että valmistusvaiheita voidaan poistaa taloudellisesti kestävästi.

On tärkeää, että suunnittelijat ovat tietoisia kosketusnäytön integroinnin syvistä teknologisista kysymyksistä, jotta voidaan kehittää tuotteita, jotka sekä ovat kustannustehokkaita että tuovat upean käyttäjäkokemuksen. Vaikka monet suunnittelijat - ja heidän suunnittelemansa laitteet - ovat joutuneet pysymään kosketusvallankumouksen ulkopuolella kustannusten ja toimitusketjujensa rajoitusten takia, ehkäpä uusimmat kosketustekniikan innovaatiot antavat joillekin uusille tuoteideoille mahdollisuuden päästä suunnittelupöydältä kuluttajien käsiin.

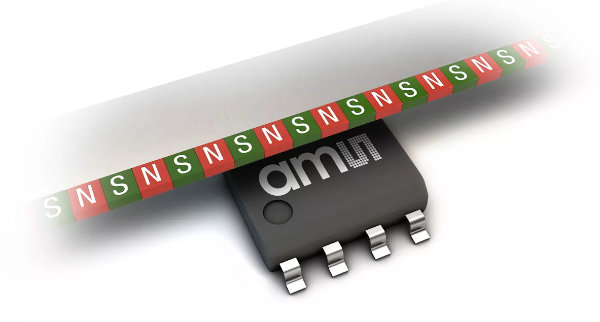

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.