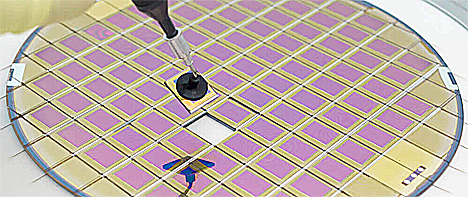

Akkupussikennon proto valmistettu Belgian Energyvillessä. Valmistusprosessi, joka on sekä kustannustehokas että sovitettavissa nykyiseen litiumioniakkujen tuotantoon, tasoittaa tietä kaupallisesti kannattaville kiinteille litiumakuille.

Kiintäää elektrlyyttiä käyttävät akut ovat monin tavoin nestemäisiä parempia. Nestemäinen elektrolyytti voi olla tulenarkaa ja johtaa akkupaloihin tai räjähdyksiin, erityisesti vaurioituneissa tai väärin ladatuissa akuissa. Kiinteässä elektrolyytissä tätä riskiä ei ole.

Kiinteäelektrolyyttisissä akuissa voidaan käyttää metallista litiumia anodina, mikä mahdollistaa suuremman energiatiheyden. Tämä tarkoittaa, että samankokoiseen akkuun voidaan varastoida enemmän energiaa, mikä pidentää akun käyttöaikaa tai mahdollistaa pienempien akkujen käytön ilman suorituskyvyn heikkenemistä.

Kiinteäelektrolyyttisissä akuissa ionien liikkuminen on tehokkaampaa, mikä voi mahdollistaa nopeamman latausajan verrattuna perinteisiin litiumioniakkuihin. Kiinteän elektrolyytin käyttö voi vähentää litiumioniakkujen tavallista dendriittien muodostumista, mikä on yksi merkittävä syy perinteisten akkujen kapasiteetin heikkenemiseen ja eliniän lyhenemiseen. Tämä parantaa akun kestävyyttä ja elinikää. Lisäksi kiinteät elektrolyytit toimivat paremmin äärimmäisissä lämpötiloissa kuin nestemäiset elektrolyytit, mikä tekee niistä käyttökelpoisempia monissa olosuhteissa, kuten kylmissä tai kuumissa ympäristöissä.

Tähän asti kustannustehokkaan massatuotannon kehitys on osoittautunut hyvin vaikeaksi, mikä on hidastanut tekniikan kaupallistumista. Nyt SOLiDIFY-projektissa imec ja sen 13 eurooppalaista kumppania kehittivät prototyypin, jonka valmistaminen volyymeissä onnistuu vähemmällä kuin 150 eurolla kilowattituntia kohti.

Protkennossa korkea energiatiheys saavutettiin suurikapasiteettisella komposiittikatodilla, joka erotettiin ohuesta litiummetallianodista ohuella 50 mikronin paksuisella erotuskalvolla. Tämä johti kompaktiin akkukennopinoon. Tutkijoiden mukaan kenno voidaan ladata kolmessa tunnissa ja se kestää nyt sata sykliä.

Seuraavaksi edessä on kennon suorituskuvun kasvattaminen. Lisäksi konsortio tutkii seuraavan sukupolven katodimateriaaleja ja galvanoituja litiummetallianodeja.

Autoteollisuus on siirtymässä yhä monimutkaisempiin ohjelmistopohjaisiin järjestelmiin, joissa virheetön ohjelmisto on elintärkeää turvallisuuden ja suorituskyvyn varmistamiseksi. Ohjelmiston laatu ja luotettavuus eivät ole enää vain valinnaisia ominaisuuksia, vaan kriittisiä vaatimuksia erityisesti autonomisessa ajamisessa, kehittyneissä kuljettajaa avustavissa järjestelmissä (ADAS) ja yhdistetyissä ajoneuvojärjestelmissä.

Autoteollisuus on siirtymässä yhä monimutkaisempiin ohjelmistopohjaisiin järjestelmiin, joissa virheetön ohjelmisto on elintärkeää turvallisuuden ja suorituskyvyn varmistamiseksi. Ohjelmiston laatu ja luotettavuus eivät ole enää vain valinnaisia ominaisuuksia, vaan kriittisiä vaatimuksia erityisesti autonomisessa ajamisessa, kehittyneissä kuljettajaa avustavissa järjestelmissä (ADAS) ja yhdistetyissä ajoneuvojärjestelmissä.

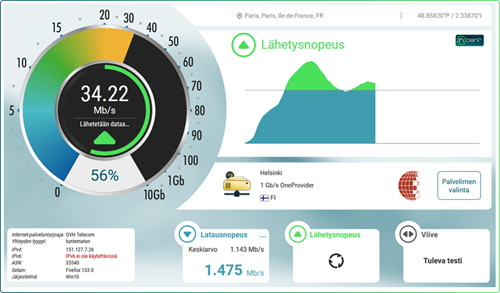

Kestävä digitaalinen infrastruktuuri on kriittinen, jotta tietoliikenneverkot voidaan tehokkaasti valjastaa tekoälyinnovaatioiden ja pilvipohjaisten palveluiden tarpeisiin. Tekoälyyn liittyvien datarikkaiden sovellusten lisääntyvä kysyntä edellyttää tietoliikenneverkkoa, joka kykenee käsittelemään suuria tietomääriä alhaisella viiveellä, kirjoittaa Orange Businessin kumppaniratkaisuista vastaava Carl Hansson.

Kestävä digitaalinen infrastruktuuri on kriittinen, jotta tietoliikenneverkot voidaan tehokkaasti valjastaa tekoälyinnovaatioiden ja pilvipohjaisten palveluiden tarpeisiin. Tekoälyyn liittyvien datarikkaiden sovellusten lisääntyvä kysyntä edellyttää tietoliikenneverkkoa, joka kykenee käsittelemään suuria tietomääriä alhaisella viiveellä, kirjoittaa Orange Businessin kumppaniratkaisuista vastaava Carl Hansson. Euroopan unioni ottaa merkittävän askeleen avaruusteknologian kehittämisessä allekirjoittamalla sopimuksen uuden IRIS²-satelliittijärjestelmän toteuttamisesta. Tämä 290 satelliitin verkko on suunniteltu vahvistamaan Euroopan itsenäisyyttä ja turvallista yhteydenpitoa.

Euroopan unioni ottaa merkittävän askeleen avaruusteknologian kehittämisessä allekirjoittamalla sopimuksen uuden IRIS²-satelliittijärjestelmän toteuttamisesta. Tämä 290 satelliitin verkko on suunniteltu vahvistamaan Euroopan itsenäisyyttä ja turvallista yhteydenpitoa.

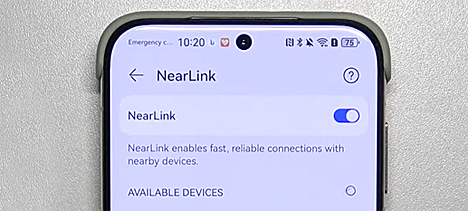

Matalatehoisten langattomien ratkaisujen asiantuntija Nordic Semiconductor ja eSIM-ratkaisuja kehittävä Kigen ovat julkistaneet yhteistyön, joka sujuvoittaa massiivisten IoT-verkkojen käyttöönottoa. Yhdessä he esittelevät CES 2025 -messuilla ratkaisun, joka yhdistää Nordic Semiconductorin nRF9151-moduulin ja Kigenin SGP.32 IoT eSIM-teknologian sekä laitteiden hallinta-alustan.

Matalatehoisten langattomien ratkaisujen asiantuntija Nordic Semiconductor ja eSIM-ratkaisuja kehittävä Kigen ovat julkistaneet yhteistyön, joka sujuvoittaa massiivisten IoT-verkkojen käyttöönottoa. Yhdessä he esittelevät CES 2025 -messuilla ratkaisun, joka yhdistää Nordic Semiconductorin nRF9151-moduulin ja Kigenin SGP.32 IoT eSIM-teknologian sekä laitteiden hallinta-alustan.