Piirilevyn suunnittelu on vaativa prosessi, mutta hyvillä ohjeilla ja kokemuksen myötä suunnittelija saa aikaan laadukkaita PCB-levyjä, jotka vastaavat niille asetettuihin vaatimuksiin.

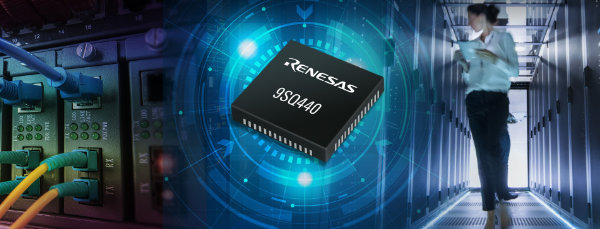

Kirjoittaja Nicholaus W. Smith on Integrated Device Technologyn sovellusinsinööri. Hän on  työskennellyt yli 11 vuotta analogia-, digitaali- ja tehonhallinnan piirien ja korttien parissa. Nicholauksella on myös paljon kokemusta piirilevyjen suunnittelusta ja evaluoinnista. Erityisosaamiseen kuuluu piirilevyjen virheentarkistus eli debuggaus. työskennellyt yli 11 vuotta analogia-, digitaali- ja tehonhallinnan piirien ja korttien parissa. Nicholauksella on myös paljon kokemusta piirilevyjen suunnittelusta ja evaluoinnista. Erityisosaamiseen kuuluu piirilevyjen virheentarkistus eli debuggaus. |

Tämä artikkeli pyrkii olemaan kattava esitys PCB- eli piirilevyjen suunnitteluun. Artikkeli kattaa keskeiset dokumentaatiot, suunnittelun vaiheet ja strategiat sekä lopputarkistukset.

Suunnittelun aloittaminen

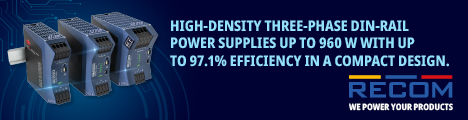

Kuva 1 esittää geneeristä suunnitteluprojektin kulkua tarpeen keksimisestä lopulliseen tuotantoon. Sen jälkeen kun tarve piirilevylle on määritelty kehitetään lopullinen konsepti, mietitään ominaisuuksia, välttämättömiä toimintoja, liitäntöjä muihin piireihin, sijoittelua ja arvioidaan lopullisia mittoja. Komponentit ja PCB-materiaalit valitaan toimintaympäristön lämpötilan ja muiden tekijöiden perusteella.

Kuva 1. Piirilevyjen suunnittelun kulku.

Konseptista piirretään yksityiskohtainen piiirikaavio. Sen pohjalta voidaan voidaan laatia piirros, joka esittää realistisesti lopulliset mitat. Komponenttien sijoittelu määritellään lämpösuunnittelun, toimintojen ja sähköisen kohinan perusteella. Materiaalikulut (BOM, bill of materials) määritellään myös tässä vaiheessa. Laskelma sisältää komponentit, jotka on valittu maksimitoimintajännitteiden ja virtatasojen analyysin perusteella jokaisessa piirin osassa, sekä toleranssivaatimusten perusteella.

Kun sähköisesti hyväksyttävät komponentit on valittu, jokaista komponenttia pitäisi harkita uudelleen saatavuuden, hinnan ja koon perusteella. Materiaalikulut täytyy pitää ajan tasalla piirikaavion kanssa koko ajan. Jokaiselta komponentilta vaadittavat tiedot materiaalikulujen kannalta ovat määrä, komponenttinumero, numeeriset arvot (ohmit, farador, henryt), valmistajan tuotenumero ja koko piirikortilla. Nämä viisi tekijää ovat kriittisiä määriteltäessä, kuinka paljon kutakin komponenttia tarvitaan. Ne myös selventävät komponenttien sijoitusta, antavat täsmällisen kuvauksen jokaisesta piirielementistä ostamista ja mahdollista korvaamista varten, ja selvittävät jokaisen osan koon tilan arviointia varten. Ihannetilanteessa tämä lista sisältää lyhyet kuvaukset, jotta kirjastoista ei tulisi liian monimutkaisija ja siten hankalasti hallittavia.

Piirilevyn määrittely

Piirilevyn vaatima täysi dokumentaatio sisältää raudan ulottuvuuspiirustukset, piirikaaviot, materiaalikustannukset (BOM), sijoittelutiedoston, komponenttien sijoittelutiedoston, kokoonpanopiirustukset ja ohjeet, sekä Gerber-tiedoston, joka sisältää kaikki piirilevyvalmistajan tarvitsemat tiedostot. Näitä ovat:

- levyn painopinta (ylä- ja alapinnat)

- juotosmaski (ylä- ja alapuoli)

- kaikki metallikerrokset

- juotosmaskit

- komponenttikartta - X-Y-koordinaatit

- kokoonpanopiirustukset (ylä- ja alapuoli)

- poraustiedosto

- valmistusohjeet - mitat, erikoisominaisuudet

- verkkolistatiedosto

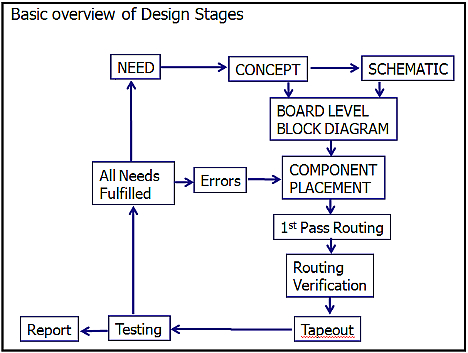

Koska piirikaaviot ovat projektia ohjaavia dokumentteja, niiden täytyy olla tarkkoja ja täydellisiä. Kuva 2 näyttää piirikaavion osan kuvaten, kuinka nastojen numeroinnit, nimet, komponenttien arvo ja arvioinnit näytetään.

Kuva 2. Langattoman IDTP9021R-tehovastaanottimen BUCK-regulaattorin lohkon piirikaavion kuvakaappaus.

Valmistajan tuotenumero, jolla määritellään hinta ja ominaisuudet, sulautetaan jokaiseen piirikaavion symboliin. Koteloinnin määritys sanelee jokaisen komponentin tarvitseman alan levyllä. Levyn juotoskohtia suunniteltaessa on tärkeää noudattaa valmistajan suosittelemiä mittoja, millä varmistetaan se, että jokaista nastaa varten paljastettu kupari on oikein asemoitu ja on hieman komponentin nastojen (3-20 mil, 1 mil = 1/1000 tuumaa eli 0,0245 mm) suurempi käytettävissä olevasta alasta ja juotosmenetelmästä riippuen. Jotkut komponentit toimitetaan mikroskooppisissa koteloissa, eivätkä siksi mahdollista lisätilaa kuparille. Näissä tapauksissa 2,5-3 mil levyinen juotosmaski pitäisi istuttaa kaikkien nastojen väliin levyllä.

On hyvä harjoitella noudattamaan ns. 10-sääntöä. Pienten läpivientien viimeistelty reikä on 0,245 mm (10 mil) kokoinen. Kuparirenkaan leveys on samoin 0,245 mm (10 mil). Kuparijohdinlinjojen (trace) pitäisi olla vähintään 0,245 millin (10 mil) päässä levyn ulkoreunoista ja linjojen välillä pitäisi olla 0,245 millimetrin (10 mil, 5 mil ilmarako + 5 mil levyinen linja) eristeväli. Halkaisijaltaan 40 mil eli noin yhden millimetrin tai sitä suurempien läpivientien ympärillä pitäisi olla ylimääräinen kuparirengas luotettavuuden takia. Levyn ulkokerroksissa kuparitasoille pitäisi lisätä 15-25 mil eli noin 0,4-0,6 millimetrin verran enemmän tilaa kuin mitä suunnittelusäännöissä on määritelty. Tämä pienentää juotosten "siltaamisen" riskiä juotoskohdissa.

Seuraavassa vaiheessa tarkistetaan komponenttien sijoittelu niin pian kuin komponenttien ja liitäntöjen paikat on määritelty. Tämä testin jälkeen pitäisi välittömästi järjestää sijoittelun arviointi, jonka perusteella voidaan helpottaa reititystä ja optimoida suorituskykyä. Sijoittelua ja komponenttien kotelokokoja mietitään usien uusiksi tässä vaiheessa koon ja kustannusten perusteella.

Yli 10 milliwattia kuluttavat tai yli 10 milliampeeria johtavat komponentit kaipaavat yleensä erityisiä lämpö- ja sähkösuunnitteluja. Herkkien signaalien osalta pitäisi valvoa impedanssia ja ne pitäisi myös suojata kohinan lähteiltä kuparipinnalla (plane). Tehonhallinnan komponenttien kanssa pitäisi käyttää maapintoja (ground plane) lämmönjohtamiseen, ja suurivirtaiset liitännät pitäisi toteuttaa liitännän hyväksyttyjen jännitepudotusten (voltage drop) mukaisesti.

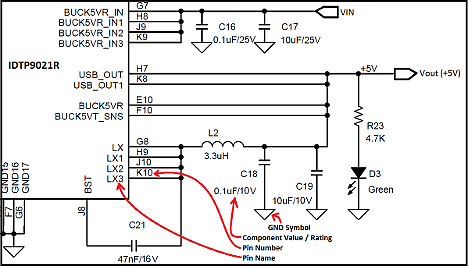

Suurivirtaisten linjojen siirtymät levyn kerrosten välillä pitäisi toteuttaa useilla läpivienneillä - tyypillisesti kahdella-neljällä - jokaisessa siirtymässä, jotta luotettavuus maksimoitaisiin, resistiiviset häviöt ja induktiivinen impedanssi olisivat pienempiä, ja jotta lämmönjohtavuus olisi suurempi. Kuva 3 helpottaa hahmottamaan lämmön siirtymistä piirilevyyn.

Kuva 3. IC-piirien lämmönjohto lämpöläpivientien (kuten E-PAD) ja kuparipintojen avulla.

Kuparin paksuus, kerrosten määrä, lämpöpolkujen jatkuvuus ja levyn ala vaikuttavat suoraan komponenttien toimintalämpötilaan. Toimintalämpötiloja voi laskea lisäämällä maa- tai sähkökerroksia, jotka on liitetty suoraan lämmönlähteisiin useiden läpivientien kautta. Lämpöä johtavien tasojen käyttö ja lämmön johtaminen siten tasaisesti pois alentaa lämpötilapiikkejä dramaattisesti, sillä se maksimoi lämmönjohtamiseen käytetyn korttialan.

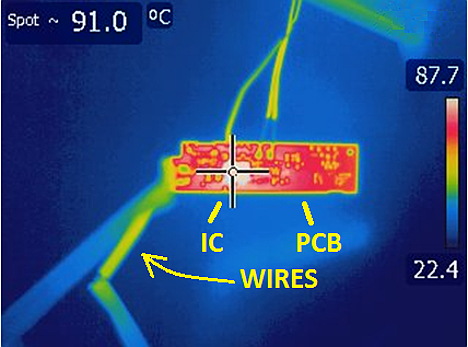

Kuva 4. Lämpökuva tehonhallinnan piiristä piirilevyllä.

Tämä kuva osoittaa, kuinka tehokas lämmön hajauttaminen voi johtaa lämmön yhtenäisesti kaikkiin piirilevyn paljaisiin osiin. Tasaisella lämmönjohtamisella pinnan lämpötioja voidaan arvioida seuraavan kaavan avulla.

Missä:

P = levyllä kulutettu teho

Area = Levyn koko (x-akseli x y-akseli)

ΔT = Pinnan lämpötila - ympäröivä lämpötila

HeatCONVECTION = Lämmönvirtausvakio

Suunnittelun tarkastelu ja viimeistely

Komponenttien sijoittelun pitäisi tapahtua seuraavassa järjestyksessä: liittimet, tehopiirit, herkät ja tarkkuuspiirit, kriittiset komponentit, ja sitten loput. Tässä vaiheessa piirikaavio rakennetaan jokaisen levyllä olevan osan ympärille liitäntöineen. Reititysprioriteetti valitaan piirien tehotasojen mukaan, kohina-alttiuden tai kohinan generoinnin ja reititettävyyden mukaan.

Yleisesti 10-20 milliampeerin linjojen välillä käytetään 10-20 mil välejä (0,245 - 0,5 mm), ja alle 10 milliampeerin virroilla välit ovat yleensä 5-8 mil. Korkeataajuuksisten (>3 MHz) ja nopeasti muuttuvien signaalien reititystä suuren impedanssisolmujen lähelle pitää harkita hyvin tarkkaan.

Tässä vaiheessa pääsuunnittelijan pitäisi tarkastella sijoittelua (layout), ja fyysisiä sijainteja ja reitityspolkuja pitäisi hienosäätää iteratiivisesti kunnes piiri on optimoitu kaikkien suunnittelusääntöjen mukaisesti. Kerrosten määrä riippuu tehotasoista ja monimutkaisuudesta, ja kerroksia lisätään pareittain, koska kuparipäällysteet tuotetaan siten. Levyn toimintaan vaikuttavia tärkeitä tekijöitä ovat teholinjojen ja -tasojen reititys, maadoittamiskaavio ja levyn käyttö ennalta ajatellulla tavalla. Lopullisten tarkistusten pitäisi varmentaa herkkien kohtien/solmujen ja piirien suojaus kohinan lähteitä vastaan. Lisäksi pitää varmistua siitä, että nastojen ja läpivientien välillä on joutosmaski ja että painopinta on selkeä ja merkinnöiltään tiivis.

Kerrosten pinoamista määriteltäessä ensimmäistä sisäkerrosta komponenttien alla pitäisi käyttää maadoitukseen ja teholinjat pitäisi suunnitella muihin kerroksiin. Ihannetapauksessa levy pitäisi tasapainottaa suhteessa z-akselin keskipisteeseen. Tässä vaiheessa pitää ottaa kaikki loput tärkeät tekijät huomioon ja PCB-levy pitää korjata saadun palautteen perusteella. Muutoksista pitää laatia lista ja ne pitää verifioida jokaisen arvioinnin yhteydessä kunnes levy on viimeistelty.

Kaikissa sijoittelun vaiheissa pitää käyttää suunnittelusääntöjen tarkistustyökalua (DRC, Design Rule Checker), jotta suunnittelu säilyy virheettömänä. DRC voi löytää vain virheitä, joita se on ohjelmoitu monitoroimaan ja usein DRC-sääntöpaketti muuttuu yksittäisten suunnittelujen takia. Tarkistettavia sääntöjä ovat vähintään: koteloiden välinen tila, liittämättömät verkot, (jokainen piirin solmu pitää yksilöidä omalla nimellä), lyhennetyt listat, ilmarakorikkomukset, liian lähellä joutosnastoja olevat läpiviennit, liian lähellä toisiaan olevat läpiviennit ja rikkomukset pystysuorissa etäisyyksissä. Vakaan (robust) suunnittelun aikaansaamiseksi voidaan asettaa monia lisäsääntöjä. Muut yleiset säännöt pitävät etäisyyksinä vähintään 5 mil, välttävät läpivientien sijoittamista pintaliitoksiin ja varmistavat, että kaikkien joutoskohtien välillä on juotosmaski.

Lopuksi suunnittelijoiden on hyödyksi olla tietoisia niistä tekijöistä, jotka lisäävät piirilevyn kustannuksia. Tyypillinen levy on 2-4-kerroksinen, ei sisällä alle 10 mil eli 0,245 millin porausreikiä, on ilmaraoiltaan ja linjaväleiltään vähintään 5 mil, on 0,062 tuumaa paksu (standardi FR-4-levy) ja kuparikalvon painoltaan 1-unssista. Lisäkerrokset, erityisen paksut tai ohuet levyt ja kuparikerrokset, taustatäytetyt läpiviennit, piilotetut läpiviennit ja vastaavat lisäävät kaikki levyn kustannuksia.

Lopuksi

Yllä kuvatut ohjeet täydennettyinä jatkuvalla tutkimuksella ja kokemuksella voivat auttaa suunnittelemaan korkeatasoisia PCB-levyjä, jotka vastaavat kaikkiin suunnitteluvaatimuksiin ja ylittävät odotukset.

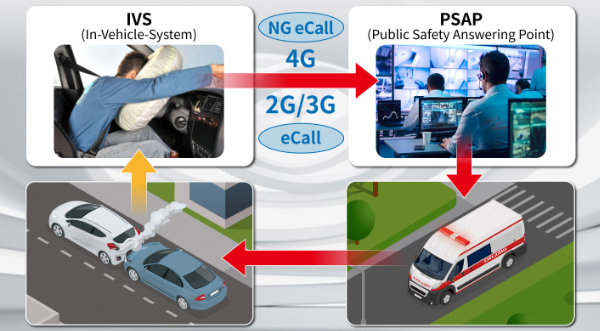

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.