Ledien valmistus alkaa olla kypsä siirtymään piialustalle. Pii tuo valmistukseen kustannustehokkuutta ja niiden valovoima kehittyy koko ajan.

|

Kirjoittaja Matthias Diephaus on |

Energiansäästö, pienentyneet ylläpitokustannukset ja parempi suorituskyky - kansainvälisestä ympäristölainsäädännöstä puhumattakaan - ovat tärkeimpiä ledivalaistuksen kasvun moottoreita. Lux Researchin mukaan ledivalojen markkinat kasvavat 80 miljardiin dollariin vuonna 2020.

Yleiset valaistussovellukset kuten perinteisten lamppujen korvaaminen ledilampuilla sekä sisä- ja ulkovalaisimet vaativat yleensä valkoisia ledejä, joiden väri vaihtelee asuintilojen lämpimästä valkoisesta katuvalojen viileään valkoiseen. Valkoisten ledien kysyntä kasvaa myös ajoneuvojen ajovaloissa, sekä näyttöjen taustavaloissa mobiililaitteista suurikokoisiin televisioihin.

Kustannukset ovat tärkeä ledivalojen yleistymistä määrittävä tekijä, erityisesti kodeissa ja kulutuslaitteissa. Kilpailukykyisesti hinnoitellut hehkulamppujen korvaajat voivat houkutella ostajia ja tuoda valmistajilleen nopeita tuottoja sijoituksille. Kustannusten alentamista voidaan hakea monesta suunnasta toimitusketjusta ja pakkaustekniikoista teknisiin tekijöihin kuten ohjauselektroniikkaan ja lediin itseensä. Viime tapauksessa kustannusetuja voidaan saavuttaa edullisempien materiaalien ja prosessien yhdistelmällä samalla kun wattia kohti tuotetujen lumenien määrä kasvaa. Tämä parantaa valaistuksen hyötysuhdetta.

Ledin rakenne

Valkoiset ledit valmistetaan tyypillisesti kasvattamalla galliumnitridikerros safiirialustalle. Alustan ominaisuudet kuten kovuus, korkea sulamispiste ja vahva vastustuskyky murtumiselle ja eroosiolle ovat tärkeitä led-valmistusprosessin kestämisen kannalta. Raaka ledipiiri säteilee lähtökohtaisesti valoa sinisilla aallonpituuksilla, jotka muunnetaan fosforipäällysteellä säteilemään valkoista valoa halutussa värilämpötilassa. Tämä voi olla 4000 - 6500 kelviniä teollisuudessa ja katuvaloissa käytettävissä viileissä valkoisissa ledeissä, tai 2700 - 3500 kelviniä kotien valaistuksessa käytetyissä lämpimissä valkoisissa ledeissä.

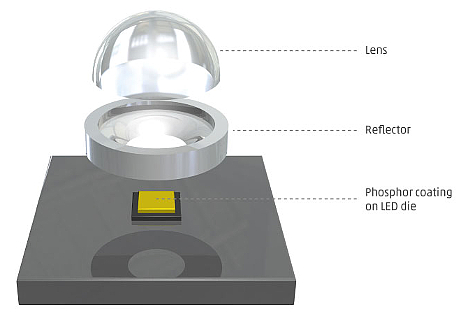

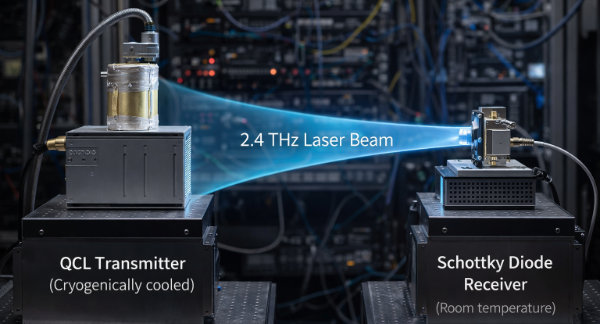

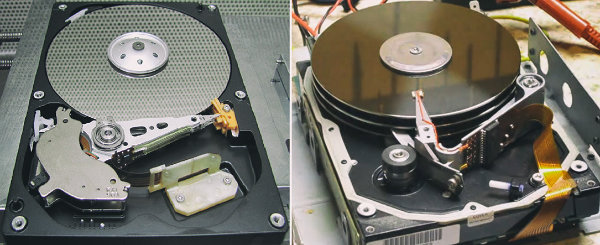

Pakkausteknologiasta riippuen fosforipäällystetty siru voidaan liittää lämpöä tehokkaasti johtavaan alustaan ja johdinkehykseen, jotka tuovat koteloon anodi- ja katodiliitännät, sekä reflektoriin ja läpinäkyvään polykarbinaattilinssiin, kuten näkyy kuvassa 1. Vaihtoehtoisesti siru voidaan liittää reflektoriin PLCC-tyyppisessä kotelossa, ja kapseloida se epoksilla tai silikonimateriaalilla.

Kuva 1. Fosforipäällyste määrittelee säteilevän valkoisen valon ominaisuudet. Pakkausvaiheessa päälle tulee linssi tai epoksikapselointi.

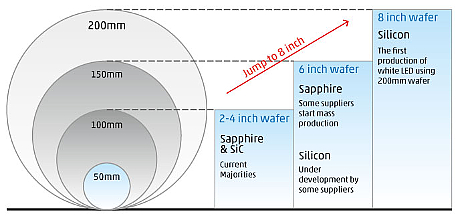

Tähän asti safiirikiekko on ollut ledipiirien valmistuksen suosituin alusta. Galliumnitridi safiirilla -ledien valmistus on tyypillisesti tapahtunut 2- tai 4-tuumaisilla kiekoilla. Viime aikoina on ylitetty joitakin teknologisia esteitä niin, että myös 6-tuumaisilla safiirikiekoilla on kyetty valmistamaan laadukkaita ledejä riittävällä saannolla. Suuremmilla kiekoilla saadaan valmistettua enemmän siruja kiekkoa kohti ja niillä hävikki kiekon reunoilla on pienempi sekä käyttämätön tila sirujen välillä jää vähäisemmäksi. Toisaalta muut tekijät, kuten uusien tuotantolaitteiden - esimerkiksi 6-tuumaisten kiekkojen etsaus- ja testauslaitteet - voivat estää valmistajia saamasta nopeita kustannushyötyjä 6-tuumaisista kiekoista.

Kustannussäästöjä muilla alustoilla

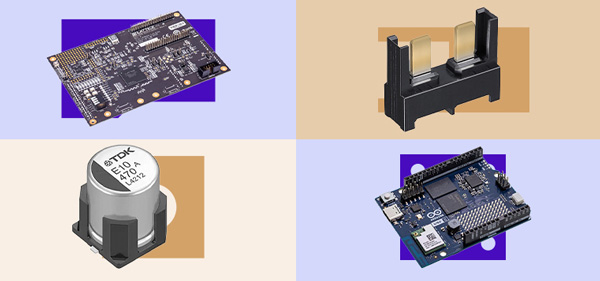

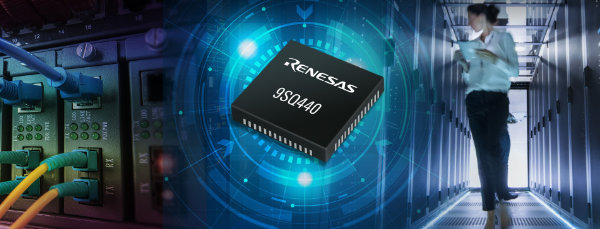

On myös kehitetty joukko vaihtoehtoisia alustamateriaaleja, joilla on erilaisia kehittyneempiä ominaisuuksia. Galliumnitridi galliumnitridillä (GaN-on-GaN) ja galliumnitridi piillä (GaN-on-Si) käytännössä poistavat epäyhteensopivuudet alustan ja aktiivin ledimateriaalin väliltä, mikä parantaa tehokkuutta. Puhtaiden piikiekkojen käyttö voi toisaalta tuoda merkittäviä säästöjä jo senkin takia, että sen hinta on vain kahdeksasosa safiirikiekon hinnasta (Lux Researchin mukaan). Lisäksi valmistajat voivat käyttää standardeja puolijohteiden valmistuslaitteita ja kiekkokokoja aina 8 tuumaan (200 mm) asti. 8-tuumaisia piikiekkoja on helposti tarjolla, samoin kustannustehokkaita kotelointitekniikoita. Kuva 2 kokoaa yhteen tämänhetkisen GaN-ledien valmistuksen erikokoisilla safiiri- ja piikiekoilla.

Kuva 2. Suuremmat kiekkokoot alentavat yksittäisen sirun hintaa, mutta niitä on vaikeampi valmistaa safiirista.

Tutkimuslaitokset ovat julkistaneet erilaisia ennusteita siitä, mitkä tulevat olemaan galliumnitridi piillä -leditekniikan (GaN-on-Si) todennäköisimmät vaikutukset. IMS Research ennusti jo joulukuussa 2013, että Gan-on-Si -kiekkojen valmistusmäärät kasvaisivat 69 prosentin vuosivauhtia niin, että niiden osuus ledituotannosta olisi yli 40 prosenttia vuoteen 2020 mennessä. IMS Research vertasi suurteen safiirikiekkojen valmistuksen haasteita edullisten 200-millisten ja sitä suurempien piikiekkojen saatavuuteen, ja otti huomioon myös piikiekkojen tuotantolaitteiden ja -prosessien helpon saatavuuden tekijöinä mitkä tulevat kasvattamaan GaN-on-Si -ledien markkinaosuutta.

GaN-on-Si -kehityspolut

Toshiba on tehnyt yhteistyötä valaistusasiantuntija Bridgeluxin kanssa toteuttaakseen 200-millisille kiekoille galliumnitridiledien tuotantoprosessin, jossa yhdistyvät Toshiban edistyneet piiprosessit ja Bridgeluxin kiteenkasvatukseen ja lediteknologiaan liittyvä tuotanto-osaaminen. Onnistuneiden ja suorituskykyisten GaN-on-Si -ledikiekkojen demoamisen jälkeen Toshiba ryhtyi valmistamaan Leteras-perheen valkoisia ledejä volyymeissä vuonna 2012.

Ensimmäisen polven TL1F1-perhe, joka esiteltiin joulukuussa 2012 koteloituna 6,4 x 5,0 -milliseen 6450-pakkaukseen, ylsi tyypillisessä tehokkuudessa 110 lumeniin wattia kohti. Sen valovuo vaihteli 112-85 lumeniin värilämpötila-alueella 3000-5000 kelviniä. Tämän suorituskyvyn ansiosta TL1F1-ledejä on suunniteltu menestyksellä lamppuihin, kattovalaisimiin, katuvaloihin ja erilaisiin valonheittimiin.

Seuraava sukupolvi

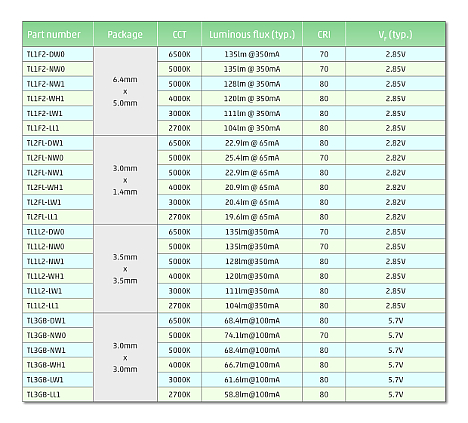

Toisen polven TL1F2-perhe (kuva 4) pääsi volyymituotantoon marraskuussa 2013. Sen tehokkuus parani jopa 135 lumeniin wattia kohti. Parannukset tulivat koteloinnin optimoinnin ja ledipiirin kasvaneen lähtötehon myötä. 1-wattisen TL1F2-ledin valovuo yltää tyypillisesti 104 lumenista 135 lumeniin värilämpötilasta ja CRI-värintoistoindeksistä riippuen. Ledien värilämpötila kattaa alueen 2700-6500 kelviniä, ääripäissä CRI-arvot ovat 80 ja 70.

Kuva 3. Seuraavan sukupolven valkoiset GaN-on-Si -ledit.

TL1F2-ledejä voidaan ajaa 350 milliampeerin virralla. Niiden eteenpäin jännite (VF) on vain 2,85 volttia, mikä auttaa suunnittelijoita vähentämään järjestelmän tehonkulutusta. Ne toimitetaan standardeissa 6450-koteloissa, joiden mitat ovat 6,4 x 5,0 x 1.35 milliä. Toimintalämpötila kattaa alueen -40 asteesta sataan asteeseen, joten ledejä voidaan käyttää niin sisä- kuin ulkotiloissa. Kuvan 4 taulukko listaa ne piirit, jotka ovat tai ovat tulossa tarjolle toisen polven ledeissä.

Kuva 4. Toshiban toisen polven valkoiset GaN-on-Si -ledit. Kaikki testiarvot ovat 25 asteen lämpötilassa.

Piiledien tulevaisuus

Galliumnitridiledien kaupallistuminen piialustalla avaa ovia tulevaisuuden kehitystyölle. Prosessit ja laitteet tuotantoon yli 200-millisillä kiekoilla ovat jo valmiina, mikä antaa mahdollisuuden alentaa kustannuksia entisestään. Lisäksi prosessi mahdollistaa lisälaitteiden kuiten lediohjainten ja ohjainpiirien integroimiseen samaan koteloon ledin kanssa, mikä parantaa järjestelmän suorituskykyä ja luotettavuutta.

Toshiba Electronics Europen optopuolijohteista vastaava johtaja. Hän valmistui elektroniikkainsinööriksi Karlsruhen yliopistosta vuonna 1996. Toshiballa hän on työskennellyt vuodesta 1997 lähtien, ensin ledituotteiden tuotepäällikkönä. Nykyiseen tehtäväänsä Diephaus siirtyi vuonna 1998.

Toshiba Electronics Europen optopuolijohteista vastaava johtaja. Hän valmistui elektroniikkainsinööriksi Karlsruhen yliopistosta vuonna 1996. Toshiballa hän on työskennellyt vuodesta 1997 lähtien, ensin ledituotteiden tuotepäällikkönä. Nykyiseen tehtäväänsä Diephaus siirtyi vuonna 1998.

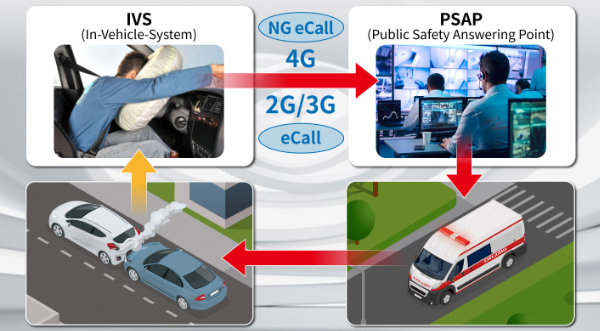

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.