EMI-häiriöitä suodattavat kalvokondensaattorit, jotka kestävä kovia olosuhteita jopa 15 vuotta tai pidemmän aikaa, antavat suunnittelijoille mahdollisuuden toteuttaa kustannustehokkaita piiristöjä esimerkiksi älykkäissä sähkömittareissa. Se kuitenkin edellyttää uusia materiaali- ja prosessiratkaisuja.

|

Artikkelin kirjoittaja |

Kun energiapolitiikassa suositaan yhä enemmän uusiutuvia energianlähteitä, kuten aurinkosähköä, ja verkon vakauttamiseksi otetaan käyttöön älyverkko- eli smart grid -ratkaisuja, on markkinoilla kasvava tarve älykkäille sähkömittareille. Jotta niiden elinikä saadaan riittävän pitkäksi, on elintärkeää että niissä käytettävät komponentit, kuten kalvokondensaattorit, kestävät kovia olosuhteita.

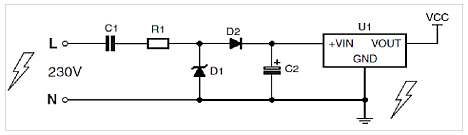

Jo pelkästään EU:n alueella aiotaan asentaa koteihin 200 miljoonaa älymittaria, jotta yhteisö saavuttaa vuodelle 2020 asetetut energiatavoitteensa. Kustannus on iso, käyttöönoton aikatauluun vaikuttava tekijä ja se ohjaa suunnittelijoita toteuttamaan kustannustehokkaita piiriratkaisuja, erityisesti teholähteelle. Hakkuritehonlähteiden sijaan näissä suositaan yleensä edullisia kapasitiivisia teholähteita. Kapasitiivinen teholähde hyödyntää AC-linjaan liitetyn kondensaattorin impedanssia, kuten kuvassa 1 näkyy. Se määrittelee kuormaan syötetyn maksimivirran määrän.

Kapasitiivisessa teholähteessä kapasitanssin (C1) pitää pysyä vakiona laitteen eliniän ajan, koska sen arvo määrittelee piirin impedanssin ja siten myös muulle piiristölle syötetyn jännitteen.

Kuva 1. Jännitettä pudottava kondensaattori AC-linjassa edullisessa kapasitiivisessa teholähteessä.

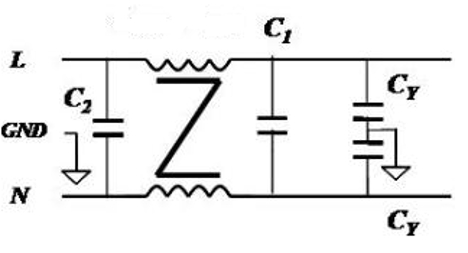

Metalloitu ohutkalvokondensaattori on suosituin tekniikka liittää kapasitiivinen teholähde (C1 kuvassa 1) verkkovirtaan tai EMI-suotimissa (C1 ja C2 allaolevassa kuvassa).

Erityisesti X2-turvaluokkaan luokiteltujen ohutkalvokondensaattorien itsestäänkorjautuvuus mahdollistaa sen, että laitteet voivat toimia turvallisesti ja luotettavasti jopa silloin, kun ne oat alttiina jännitepiikeille, jopa verkkovirtaliitännässä.

Tämän korjautuvuusmekanismin ansiosta X2-luokitetu EMI-suodinkalvo kestää jännitepiikkejä aina 2,5 kilovolttiin asti ilman katrastrofaalista hajoamista. Onnistunutta itsestäänkorjautuvuutta määrittelee kaksi tekijää: eristemateriaali ja metallointi.

Eristeen pitää pystyä kestämään äärimmäisiä ominaisuuksia ilman, että se muodostaa johtavia osia, jotta se pystyy säilyttämään korkean, ohutkalvokondensaattoreille tyypillisen sisäisen resistanssin eli eristyskyvyn. Tässä suhteessa polypropeeni on paras eriste molekyylirakenteensa takia. Metallointikerroksen täytyy suodinkondensaattoreissa olla äärimmäisen ohut )30-50 nanometrin): purkausten ja hajoamista aikana ohut metallointi voi höyrystyä ja eristää kohteena olevan alueen, mikä palauttaa eristeresistanssin liitäntöjen välillä.

Standardeissa X2-kalvokondensaattoreissa kosteus yhdessä korkeiden lämpötilojen ja vaihtovirran kanssa voi johtaa korroosioon ohuissa metalliliitännöissä. Tämä ilmiö vaikuttaa kondensaattorin sähköisiin ominaisuuksiin, yleensä vähentäen kapasitanssia (altiivisen alueen pienentyessä) ja kasvattaen haihtumista (liitäntöjen johtavuuden pienentyessä).

Kapasitiivisessa teholähteessä kapasitanssin pieneneminen voi estää sen, että piiri tuottaa riittävästi virtaa kuormaan. X- tai Y-kondensaattorissa kapasitanssin häviäminen heikentää EMI-vaimennusta, joten komponentit tulevat alttiimmiksi vahingollisille häiriösignaaleille. X- tai Y-piirissä kondensaattorin haihtumiskertoimen kasvaminen voi johtuu ylikuumentumiseen, joka voi vahingoittaa kondensaattoria lisää ja nopeuttaa järjestelmän pettämistä.

Siksi X2-kondensaattoreissa käyttöönotetu rakenteelliset ratkaisut vaikuttavat merkittävästi niiden kykyyn toimia pitkäaikaisesti kriittisissä olosuhteissa.

Kun kysyntä kasvaa X-, Y- ja sarjaan liitetyille kondensaattoreille, jotka kykenevät kestämään kovia olosuhteita yli vuosikymmenen ajana, kysyntä kasvaa myös kestävämmälle kondensaattoritekniikalle, jota voidaan käyttää älykkäissä sähkömittareissa ja aurinkosähkögeneraattoreissa.

Kemet etsi ratkaisua tähän haasteeseen keskittymällä materiaalien tutkimukseen yhdessä akateemista tutkimusryhmien kanssa. Tuloksen oli F862-sarja, joka perustu korkeatasoiseen polypropeenikalvoon eristeenä ja uudenlaiseen valmistusprosessiin.

Kemet on jo esitellyt nämä uudet materiaalit ja prosessit kentällä testatussa X2-kondensaattorialustassa. Sen pohjalta on kehitetty erittäin kestäviä kalvokondensaattoreita kuten F862-sarja. Nämä laitteet pystyvät merkittävästi pidempiin elinkaariin kuin standardit polypropeeni- tai polyesterikalvokondensaattorit kosteissa olosuhteissa. Siinä missä standardipiireillä elinaika on vain 2-3 vuotta, päästään kalvokondensaattoreissa nyt jopa yli 15 vuoden käyttöikään.

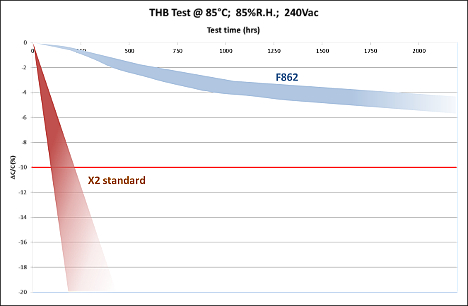

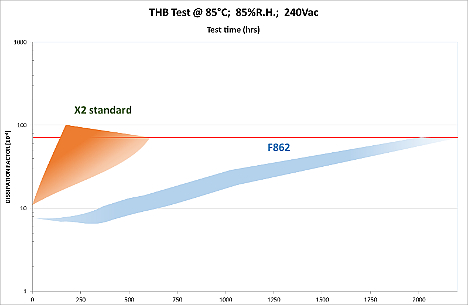

THB-testaus (Temperature-Humidity-Bias) asettaa kondensaattorin kolmen tärkeimät kapasitanssia vähentävät ja haitumista lisäävän tekijän alaiseksi, ja siinämitataan kapasitanssia haihtumiskerrointa ja eristysresistanssia suhteessa aikaan. Kun testauksessa käytetään 85 asteen lämpötilaa, 85 prosentin suhteellista kosteutta ja 240 voltin käyttöjännitettä, on päästy merkittäviin parannuksiin kapasitanssissa ja haihtumiskertoimessa, kun kuvista 2 ja 3 näkyy.

Kuva 2. Kapasitanssin parantunut vakaus, joka on seurausta uusimpien materiaalien ja prosessien käytöstä.

Kuva 3. Hitaampi haihtumisen lisääntyminen lämpötilan ja kosteuden takia.

Plypropeenin käyttö paitsi takaa optimaalisen itsestäänkorjautumisen, mutta myös – matalan ja vakaan haihtumiskertoimen ansiosta – merkittävästi parantaa kondensaattorin sietokykyä verkkovirran väreilyä vastaan kun kondensaattorion liitettä linjaan esimerkiksi invertterin kytkentäpiirissä.

Näiden piirien parantunut suorituskyky ja itsekorjautuvuus vastaavat myös autoelektroniikan akuston laausvaatimuksiin hybridi- ja sähköajoneuvoissa. F862-sarja on komponenttitasolla kvalifioitu autoelektroniikan AEC-Q200-määrityksiin, kuten ENEC-, UL-, cUL- ja CQC-standardien mukaisesti.

Lopuksi

Älykkäät sähköverkot, uusiutuvat energiamuodot, teollisuusinvertterit ja hybridi- ja sähköautot ovat avainasemassa, kun halutaan vähentää energiakulutusta ja kasvihuonekaasujen päästöjä. Näiden tekniikoiden ja tuotteiden laaja käyttöönotto edellyttää edullisia ratkaisuja. Yhtä tärkeitä ovat luotettavuuden ja pidennetyn elinkaaren vaatimukset myös ankarissa toimintaolosuhteissa.

Kemetin uusin metalloitu polypropeenikalvoon perustuva F862-sarjan kondensaattori hyödyntää edistyneitä materiaali- ja prosessitekniikoita, joiden ansiosta älykkäät sähkömittarit, aurinkosähkögeneraattorit ja autojen elektroniikka voivat vastata näihin ristiriitaisiin vaatimuksiin.

Stefano Sartini vastaa Kemet Corporationin kalvokondensaattorien tuoteryhmästä.

Stefano Sartini vastaa Kemet Corporationin kalvokondensaattorien tuoteryhmästä.