Sähköauton akuston tilaa täytyy valvoa jatkuvasti. Jaetun akunhallintajärjestelmän voi toteuttaa Trackwisen taipuisilla IHT-piirilevyillä. Se säästää sekä järjestelmän painoa että kustannuksia.

Sähköauton akuston tilaa täytyy valvoa jatkuvasti. Jaetun akunhallintajärjestelmän voi toteuttaa Trackwisen taipuisilla IHT-piirilevyillä. Se säästää sekä järjestelmän painoa että kustannuksia.

| Artikkelin on kirjoittanut Trackwisen toimitusjohtaja Philip Johnston. |

Kukaan autonvalmistajien yritysjohtajista ei olisi voinut ennustaa vuonna 2020 koronaviruksen aiheuttamia seurauksia. Toimitusketjujen häiriöt, työsulku ja huoli työturvallisuudesta tekivät vuodesta kauhean kaikille valmistajille. Iso-Britannian autonvalmistajien ja myyjien yhdistyksen mukaan uusien autojen myynti laski noin vuoden 1946 tasolle. Toimialan toiveita herättää nyt se, että ensimmäiset merkit viittaavat sähköajoneuvojen myynnin merkittävään kasvuun.

Kuva 1. Suosittujen sähköautomerkkien myyntiluvut vuosineljänneksittäin (lähde: Statista).

Gigaluokan akkutehtaat nousevat kansalliseen keskusteluun

Autoteollisuuden toimitusjohtajat suhtautuvat myönteisesti mihin tahansa myynnin kasvuun auttaakseen vaikeuksissa olevia taseitaan ja oikeuttaakseen jo tekemiään investointeja sähköautoihin. Tehokkaiden akkutekniikoiden toimittamiseen tarvitaan kuitenkin vielä paljon innovaatioita. On myös yritettävä pienentää toimitusketjun riskiä rakentamalla kansallisia akkutehtaita toimitusten jatkuvuuden varmistamiseksi. Kansallisista ja alueellisista aloitteista on tullut politiikan "kuumia" suunnitelmia, kuten Iso-Britannian päätös perustaa miljardin punnan autoteollisuuden muutosrahasto, jonka keskipisteeksi odotetaan akkujen gigafactory-hanketta.

Suuren tehotiheyden saavuttaminen

Sähköajoneuvon akkujen kehittäminen voi tuntua yksinkertaiselta. Meillähän on ajoneuvoissamme jo yksi akku, joten tarvitaan vain samaa lisää? Valitettavasti teho- ja jännitetasot, jotka tarvitaan riittävän energian tuottamiseen jatkuvaan vetoon, edellyttävät akuston, jossa on merkittävä tehotiheys. Lisäksi akkujen on oltava mahdollisimman pieniä, koska tilasta on aina pulaa. Esimerkiksi Tesla S:n 85 kilowattitunnin akusto sisältää 16 moduulia, joista jokaisessa on 404 sylinterimäistä 18650-kennoa. Useiden moduulien välinen liitäntä muodostaa akuston.

Kuva 2. Sähköauton akuston moduulit (lähde: Automotive Batteries 101, professori David Greenwood, Advanced Propulsion Systems, Warvickin yliopisto).

Akuilla on erityiset kemiansa, jotka saattavat vaihdella hieman kennosta toiseen. Suurimman hyödyn saaminen kennoista ja siten koko akustosta tai moduulista vaatii yksityiskohtaista valvontaa akunhallintajärjestelmällä (BMS). BMS tarkistaa jatkuvasti parametrit, kuten lataustilan, akuston kunnon, toimintatilan, lämpötilan ja jännitteen.

Kuormituksen tasapainottamisessa otetaan huomioon yksittäisten kennojen tehokkuus akuston ja moduulien toiminnan suhteen. Turvallisuusominaisuudet on myös sisällytettävä mukaan, jotta yksittäiset kennot voidaan poistaa piiristä, mikäli niissä on vioittumisen merkkejä tai heikko suorituskyky.

Kennon, moduulin ja akuston liitäntähaasteet

Kennojen kutistaminen, niihin liittyvien BMS-antureiden integroiminen kuhunkin kennoon ja johdotus yhteen muodostavat monenlaisia haasteita. Kuinka ensinnäkin johdottaa satoja kennoja yhteen tehokkaasti ja aikaa säästäen? Käytetyn mekanismin on myös eristettävä kennot päätteet turvallisesti toisistaan ja ympäröivästä kotelosta. Toiseksi pariston eristys- ja valvontatunnistimet on sijoitettava lähelle kutakin kennoa. Anturilähdöt voidaan syöttää keskeiseen BMS:een. Tämä tarkoittaa kuitenkin enemmän liitäntöjä kennojen, moduulien ja akustojen välillä.

Tässä suosiotaan kasvattaa jaetun BMS:n lähestymistapa, jossa kukin anturi ja valvontakomponentit sekä niihin liittyvät ohjauslogiikat sisältyvät paikallisesti kennoihin. Tämä menetelmä kuitenkin asettaa rajoituksia kennojen yhdistämisessä käytetyille automatisoiduille tuotantotekniikoille.

Toimiva ratkaisu kennojen liittämiseen

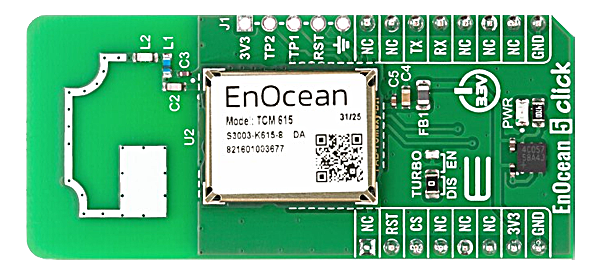

Liitäntäratkaisu, joka täyttää tilankäytön ja painon vaatimukset ja mahdollistaa samalla hajautetun BMS-menetelmän, perustuu pituudeltaan rajoittamattomiin joustaviin piirilevyihin, kuten Trackwisen IHT-tekniikkaan eli paranneltuun johdinsarjojen tekniikkaan. Alla oleva kuva 3 kuvaa taipuisien Trackwise IHT -piirilevyjen käyttöä yksittäisten kennojen yhdistämiseksi moduuleiksi ja moduulien yhdistämiseksi akustoiksi.

Kennon jännitteen, virran ja lämpötilan mittauskomponentit voidaan asentaa joustavaan piiriin päätteen läheisyydessä. Turvallisuusominaisuudet, mukaan lukien kennojen eristäminen, voidaan myös sisällyttää tähän lähestymistapaan. Kennoston tasolla voidaan käyttää samankaltaisia tekniikoita moduulien valvonnan, eristämisen ja ohjauksen komponenttien sijoittamiseen.

Kuva 3: Parannellun johdinsarjatekniikan (Improved Harness Technology) ansiosta voidaan taipuisilla piirilevyillä liittää yhteen yksittäisiä kennoja moduulien muodostamiseksi ja moduuleja yhteen akuston muodostamiseksi sähköajoneuvossa.