![]() Sähköauton moottorin sydän on virran hallinnassa. Ilman tarkkoja ja luotettavia antureita vääntömomentti, nopeus ja turvallisuus eivät pysy hallinnassa. Uusien puolijohteiden ja integroitujen ratkaisujen myötä antureista on tullut entistä älykkäämpiä, mutta samalla niiden suunnittelu tasapainoilee kustannusten, tilan ja turvallisuuden välillä.

Sähköauton moottorin sydän on virran hallinnassa. Ilman tarkkoja ja luotettavia antureita vääntömomentti, nopeus ja turvallisuus eivät pysy hallinnassa. Uusien puolijohteiden ja integroitujen ratkaisujen myötä antureista on tullut entistä älykkäämpiä, mutta samalla niiden suunnittelu tasapainoilee kustannusten, tilan ja turvallisuuden välillä.

|

Kirjoittaja Charles Flatot-Le Bohec työskentelee LEM:n palveluksessa autojen moottorinohjauksen globaalina tuotepäällikkönä. |

Laajasti tunnustettu tosiasia on, että sähköautot ovat ympäristöystävällisempiä kuin polttomoottorilla käyvät autot. Teknisesti tarkastellen sähköautojen suunnittelu on polttomoottoriautoihin verrattuna nopeampaa, koska tarvittavien osien määrä on pienempi, hydromekaniikka on yksinkertaisempaa ja elektroniikka on testattua. Ja lisäksi auton ollessa toimintakunnossa sen ohjelmistot ovat langattomasti päivitettävissä.

Autoa ajavan kannalta sähköautot ovat suorituskykyisiä ja kestäviä ympäristön kannalta, päästöttömiä, vuodottomia, tärinättömiä ja pitkän ajan toimintakustannuksiltaan nykyisin verrattavissa polttomoottoriautojen vastaaviin kustannuksiin.

Elektroniikkateollisuuden innovatiivisuuden ansiosta erilaisiin suunnitteluun ja tekniikkaan liittyviin haasteisiin pystytään vastaamaan, mikä on edistänyt sähköautojen järjestelmien kehittymistä. Tyypillisenä esimerkkinä voidaan mainita piikarbidimateriaalin (SiC) käytön helpottuminen ja halventuminen, mikä on auttanut lämpöhallinnan järjestämisessä, koska SiC tuottaa hyvin vähän häviöitä. Kun kehittyneiden puolijohteiden hinnat halpenevat ja alan toimijoiden kilpailu on kiristynyt, sähköautojen järjestelmien komponenttien älykkyys, optimointi ja hintakilpailu ovat lisääntyneet, mikä entisestään rohkaisee sähköautojen laajaa käyttöönottoa.

Sähköautojen moottorin ohjauksen virta-anturit

Sähköautot ovat sähköisiä vetojuhtia, joiden ’suonissa’ virtaa sähkö alkaen akuston hallinnasta ja moottorin ohjauksesta aina sisäisiin latureihin (OBC, on-board chargers) ja muihin toimintoihin saakka. Tämän virran hallinta on hyvin tärkeää, jotta ajoneuvot toimivat optimaalisesti ja ilman turvariskejä, ja tähän tarkoitukseen käytetään virta-antureita. Virta-antureilla valvotaan ja mitataan tarkasti moottorin läpi kulkevaa virtaa, jotta se pysyy optimaalisena toiminnan kannalta ja suojaa samalla järjestelmää ja käyttäjää.

Moottorin ohjauksessa virtaa mitataan, jotta moottorin vääntömomenttia ja nopeutta voidaan tehokkaasti hallita ja säätää. Kun halutaan varmistaa, että invertteri lähettää juuri sopivaa virtaa moottoriin, virta-anturien lähdöt johdetaan invertterin ohjaussilmukkaan.

Virta-anturi myös suojaa laitteistoa virran vaihteluilta ja hallitsemattomilta virtapiikeiltä. Liian paljon virtaa voi vahingoittaa komponentteja kuten transistoreita tai virtakiskoja, mistä saattaa aiheutua korjaamattomia vaurioita. Anturi valvoo, että virran arvo pysyy määrättyjen raja-arvojen sisällä, ja laukaisee järjestelmähälytyksen tai jopa pysäyttää järjestelmän, jos raja-arvot ylittyvät. Tämän vuoksi on tärkeää, että virta-anturit ovat riittävän tarkkoja. Vahinkotapausten hallinnan kannalta käytössä on toiminnallinen turvastrategia, joka on sisäänrakennettu myös virta-antureihin, jotta voidaan taata ajoneuvon saattaminen turvalliseen tilaan vaaratilanteissa.

Kolmivaiheisessa moottorissa kullakin vaiheella on oma itsenäinen virta-anturi invertterin lähdössä valvomassa virtaa ja varmistamassa, että sen summa on aina nolla. Tässä tapauksessa riittää kaksi virta-anturia, kun kolmannen vaiheen virta voidaan johtaa kahden muun vaiheen summasta. Kun järjestelmän turvallisuutta ja luotettavuutta halutaan lisätä, suunnittelija pyrkii käyttämään kolmea virta-anturia, koska toiminnallisen turvallisuuden tärkein ”sääntö” on varmistaa järjestelmän toiminta.

Moottorin ohjauksen tyypilliset sovellukset ja haasteet

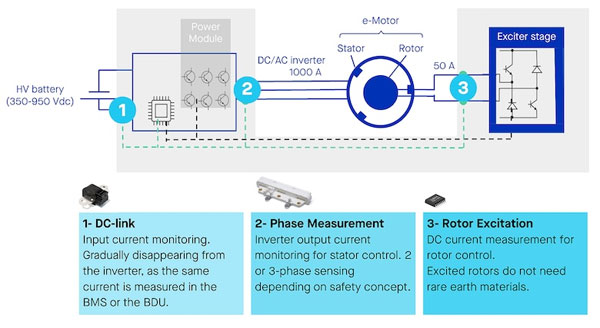

Kuva 1. Anturien sijoittelu tavanomaisessa moottorin ohjauksen sovelluksessa.

Kuvassa 1 esitetään kolme antureita käyttävää moottorin ohjauksen sovellusaluetta. Niissä käytetään valmis- tai asiakaspiirejä, joita molempia LEM:llä on saatavissa.

- Akuston järjestelmään syöttämän DC-jännitteen tulee pysyä stabiilina. Tämän tehtävän hoitaa kondensaattoreista koostuva DC-yhteyslohko. Tämä on tärkeä vaihe virran valvonnan ja ohjauksen kannalta, mutta sinällään lohkona sen toimintoja tullaan asteittain korvaamaan joko akuston hallintajärjestelmällä tai akkuvirran katkaisuyksiköllä. LEM:n valikoimassa on tarjolla tähän vaiheeseen erilaisia virta-antureita erikokoisina versioina kuten yksivaihe-, HSNDR-, HSTDR-, HAM- ja HAH1-piireinä.

- Sähkömoottorissa invertterin lähtövirralla ohjataan jokaista moottorin vaihetta siten, että saadaan aikaan pyörivä magneettikenttä moottorin pyörittämistä varten. Invertterin virralla ohjataan moottorin vääntömomenttia ja nopeutta säätämällä jokaiseen vaiheeseen syötettävän virran taajuutta ja amplitudia. Tähän tehtävään tarvitaan virta-antureita. Laitevalmistajan turvallisuusnäkökohdista riippuen voidaan tässä käyttää kaksi- tai kolmevaiheisia anturikomponentteja. Tilan ja kustannusten säästämisessä auttaa mekaaninen integraatio. LEM:n valikoimassa on tarjolla HAH2 kaksivaiheisiin ja HAH3 kolmevaiheisiin virta-antureihin asiakaskohtaisten piirien lisäksi.

- Roottorin käynnistysvaiheessa tavoitteena on mitata tasavirtaa vaihekäämiroottorin ohjaamista varten. Tähän vaiheeseen LEM tarjoaa HMRS-, GO- ja uutta ICS-ratkaisua.

Kaikissa mainituissa vaiheissa tärkeän miniatyrisoinnin lisäksi puolijohdeteknologian kehittyminen on avainasemassa entistä tehokkaampien, älykkäämpien ja edullisempien anturien tuottamisessa. LEM vastaa näihin haasteisiin tiukkaan pakattavilla ICS-piireillään.

Uusien virta-antureiden suunnittelussa pyrkimyksenä on tehdä niistä entistä pienempiä, älykkäämpiä ja halvempia. Toinen tapa saavuttaa tämä tavoite on lisätä anturiyksikön tehotiheyttä integroinnin avulla. Integroidulla anturimoduulilla saadaan toteutettua paras käyttöiän kestävä suorituskyky yhdistelmällä, joka koostuu virtapiirin kokonaiskalibroinnin mahdollistamasta plug-and-play -toteutuksesta, erinomaisesta mekaniikan ja sähkötoimintojen yhteen liittämisestä, magneettisen tiheyden tuomasta suuresta tarkkuudesta ja magneettisydämen tuomasta hyvästä ylikuulumisvaimennuksesta. Tämä ratkaisu voi kuitenkin osoittautua tilaa vieväksi ja kalliiksi.

Muita nykyisiä virta-anturien suunnittelun vaihtoehtoja ovat C- ja U-muotoiset ratkaisut, jotka kuitenkin vaativat enemmän suunnittelutyötä ja talon sisällä tapahtuvaa tuotekehitystä, jolloin myös tulokset ovat vaihtelevia. Esimerkiksi mekaanisen integraation epävakaisuus voi ajan oloon aiheuttaa mekaniikkaan liittyviä toleranssi- ja kytkentävirheitä, invertteri voi vaatia monimutkaista kalibrointiastetta ja kustannukset kasvavat lisäsuunnittelun vaatimien resurssien vuoksi.

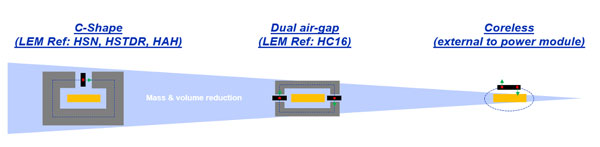

Kuva 2. Virta-anturien kehityskulku.

Tällä hetkellä teollisuus on keskittynyt integraation kasvattamiseen ja sydämen ulkoistaviin suunnitteluihin, jolloin tilantarve pienenee, kustannukset vähenevät ja suunnittelu helpottuu (kuva 2). Tuloksena on itsenäiset vakiokoteloidut puolijohdepiirit, jotka on helppo asentaa ja integroida. Tämäkin lähestymistapa vaatii hyvää mekaniikan suunnittelua yhteensopivuuden takaamiseksi ja ylikuulumisen poistamiseksi.

Käynnissä olevien innovaatioiden ansiosta puolijohdepiireissä on odotettavissa läpimurtoja, jotka mahdollistavat ilman sydäntä (coreless) tehdyt suunnittelut. Todellisessa ilman sydäntä olevassa suunnittelussa magneettisydän poistetaan virta-anturimoduulista, jolloin kotelon kokonaiskokoa saadaan pienemmäksi, mutta seurauksena on, että kotelon muotoa joudutaan muuttamaan ja tarvitaan ratkaisuja suorituskykyongelmiin. Tarkkuuden lisääminen vaatii parempaa yhteensopivuutta, pienempää ylikuulumista, parempaa lineaarisuutta hyvin suurilla virta-alueilla, mikä puolestaan edellyttää kehittyneempiä puolijohde- ja mekaniikkaratkaisuja, tiiviimpää yhteistyötä laitevalmistajien kesken ja niin edelleen.

Suurena haasteena on myös varmistaa riittävä turvallisuuden taso pitämällä kustannukset aisoissa. Tähän tähtää tavoite integroida myös diagnostiikka ASIC-piirille.

Alan haasteita

Mekaaninen integraatio, turvallisuus ja kustannukset ovat keskeisiä asioita kehitettäessä sopivia ratkaisuja autoteollisuuden ohjaussovelluksiin. Näille sovelluksille ovat tyypillisiä suuret Z-akselin värähtelyt ja ylikuuluminen, eivätkä anturit juurikaan siedä epätarkkaa kalibrointia. Eteen saattaa ilmaantua kaistanleveydestä johtuvia rajoituksia ja vuotoja toisiovirtapiireistä ohjauskortille.

Tehomoduulin integroitu suunnittelu auttaa varmistamaan mekaaniset ja sähköiset kytkennät, optimoidun kalibroinnin ja puristusasennettavan toisiopiirien liittämisen ohjauskorttiin.

LEM toimii yhteistyössä laitevalmistajien ja järjestelmätoimittajien kanssa ratkaisujen suunnittelussa ja on mukana ratkomassa mahdollisia haasteita, joita nousee esiin autojen ohjausjärjestelmiä suunniteltaessa. Mekaanisen integraation osaajana ja tehokkaan tuotantoprosessin avulla LEM pystyy tarjoamaan antureille erittäin tarkan kalibroinnin. Tämä saattaa vaatia sitä, että invertterivalmistaja hallitsee kalibrointia järjestelmätasolla.

Toimimalla läheisessä yhteistyössä laitevalmistajien ja ensisijaisten toimittajien tuotekehitystiimien kanssa alusta alkaen auttaa aikaan saamaan virta-anturitoimintojen parhaan integroinnin järjestelmään jo suunnittelutyön alkumetreillä. Tuotantotasolla ei vaadita mitään lisäkomponentteja ja tarkka kalibrointi varmistetaan alusta alkaen, koska anturi on osa järjestelmää ja on kalibroitu erityisesti omaa tehtäväänsä varten. Esimerkkinä voidaan mainita LEM:n ja Semikron Danfossin yhteistyönä suunnittelema virta-anturi, joka on upotettu ja kalibroitu vakiotehomoduulin runkoon.

Ilman sydäntä olevien tehomoduulien kehitystyön ja Semikron Danfossin tapaisten yhteistyökuvioiden rinnalla LEM jatkaa nykyisten virta-anturien kehitystyötä pitääkseen ne kilpailukykyisinä tinkimättä niiden laadusta ja suorituskyvystä. Viimeisimmäksi LEM on parannellut yhtiön HC5-tuotteita, jotka on päivitetty HC5FL-tuotteiksi.

Pitääkseen tuotetarjontansa alan eturivissä LEM on tehnyt kokoonpanosta integroimalla yksinkertaisempaa (leaner assembly), on optimoinut magneettisydäntä ja suunnittelee uutta kilpailukykyisesti hinnoiteltua ASIC-piiriä markkinoille tänä vuonna, piirin suorituskyvystä tinkimättä.

Valmispiirinä ja asiakaspiirinä

Asiansa osaavasta partnerista, joka pystyy ennakoimaan asiakkaan tarpeita jo aikaisessa vaiheessa ja tarjoamaan huolellisesti ajateltuja suorituskykyisiä ratkaisuja, on suuri apu yrityksille, jotka haluavat lyhentää suunnitteluaikaa ja nopeuttaa tuotteensa markkinoille pääsyä. LEM on kehittänyt osaamistaan moottorin ohjauksen alalla 1990-luvulta lähtien muuttamalla ja sovittamalla tarjontaansa markkinakysynnän mukaisesti. Markkinoita jatkuvasti tutkimalla ja läheistä yhteistyötä asiakkaiden kanssa tekemällä on auttanut sitä ennakoimaan markkinoiden tarpeita silloinkin, kun tulevaisuuden trendit ovat vasta syntyvaiheessaan.

Yli 50 vuoden kokemus ja sovellusosaaminen on perusta LEM:n asiantuntijuudelle mekaniikan suunnittelussa, anturiteknologiassa, anturien kalibroinnissa, ASIC-suunnittelussa ja ohjelmistokehityksessä. Näillä perusteilla LEM auttaa asiakasta suunnitelmiensa toteuttamisessa toimimalla läheisessä yhteistyössä asiakkaan oman suunnitteluryhmän kanssa halutun ratkaisun aikaan saamiseksi.

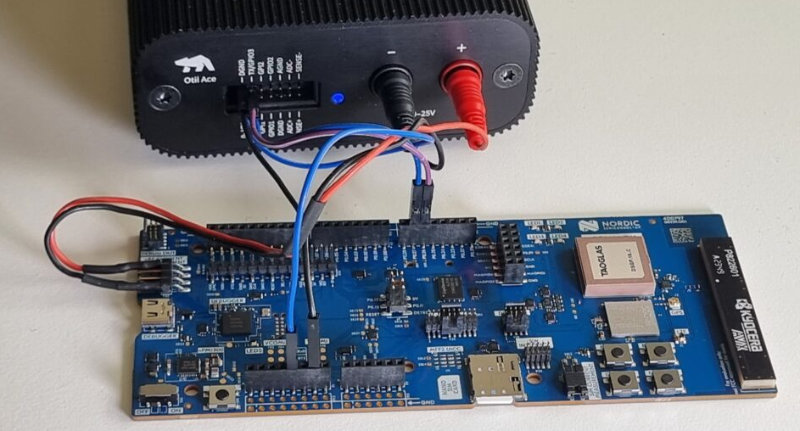

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.