Yksittäisen komponentin käyttölämpötila-alue voi lyhentää tai pidentää koko järjestelmän käyttöikää merkittävästi. Laitteiden pakkaustiheyden ja laskentatehon alati kasvaessa tarvitaan yhä enemmän selektiivisiä menetelmiä varsinkin puolijohdekomponenttien jäähdytyksen optimoimiseksi.

| Artikkelin kirjoittajista Martin Unsöld vastaa Rutronik-yhtiön lämmönhallintatuotteiden markkinoinnista ja Andrea Plate toimii Assmann WSW:n tuotepäälliköiden ryhmänjohtajana. |

Aktiiviset komponentit antavat vain pienen osan kuluttamastaan tehosta lähtösignaalina. Komponentista ja sovelluksesta riippuen suuria tehohäviöitä ilmenee aina huolimatta puolijohdeprosessien jatkuvista parannuksista. Resistiivisillä kuormilla lämmöntuotanto on lähes väistämätöntä.

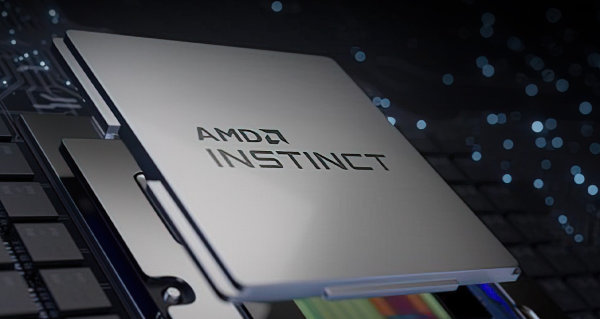

Termillä tehohäviö tarkoitetaan tehonkulutuksen ja lähtötehon erotusta. Se on otettava huomioon jo kehitysvaiheessa sekä yksittäisten komponenttien että monimutkaisten järjestelmien kohdalla. Tämä on tarpeen, sillä elektronisten komponenttien toimintanopeus, stabiilius ja elinikä alenevat nopeasti, kun järjestelmän lämpötila nousee. Ja jos kriittinen lämpötilaraja ylitetään, komponentin vioittuminen on väistämätöntä.

Vastaavasti on mahdollista pidentää komponenttien elinikää merkittävästi vähentämällä johdonmukaisesti järjestelmään kuuluvia lämmönlähteitä. Jäähdytyslevyt laajentavat jäähdytettävien komponenttien pinta-alan moninkertaiseksi, minkä ansiosta lämmön siirtyminen pois laitteesta tehostuu ja komponenttien ylikuumeneminen voidaan estää.

Erityisesti silloin, kun elektroniikkaa käytetään korkeissa ympäristölämpötiloissa, on ehdottoman tärkeää noudattaa komponenteille määriteltyjä sallittuja käyttölämpötiloja tiukasti. Suurin sallittu lämpötila voi olla esimerkiksi +85 °C tai jopa +125 °C laajennetun lämpötila-alueen tapauksessa. Jopa puolijohteiden suurimman sallitun liitoslämpötilan lyhytkestoisetkin ylitykset voivat aiheuttaa vahinkoa tai peräti komponentin tuhoutumisen kokonaan.

Pikkulevyjä pienille tehohäviöille

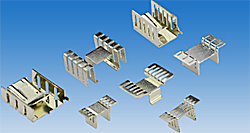

Pienille tehohäviöille on tarjolla laaja valikoima eri tuotantomenetelmin valmistettuja pienikokoisia jäähdytyslevyjä, joiden lämpöresistanssiarvo on yli 16 K/W. Saatavilla on esimerkiksi stanssattuja, tankomallisia, pistokeliitettäviä, juotettavia, pintaliitettäviä ja U-muotoisia jäähdytyselementtejä.

Pienille tehohäviöille on tarjolla laaja valikoima eri tuotantomenetelmin valmistettuja pienikokoisia jäähdytyslevyjä, joiden lämpöresistanssiarvo on yli 16 K/W. Saatavilla on esimerkiksi stanssattuja, tankomallisia, pistokeliitettäviä, juotettavia, pintaliitettäviä ja U-muotoisia jäähdytyselementtejä.

Assmann WSW:n valikoimassa on tarjolla laaja valikoima erilaisia materiaaleja stanssatusta alumiinista 0,6 – 1,5 millimetrin C1100-kupariseokseen (kuvassa pintaliitettäviä sekä kuparisia levyjä), jotka voidaan eloksoida tai pinnoittaa joko osittain tai kokonaan tinakerroksella. Kupari tarjoaa paremman lämmönjohtavuuden (n. 380 W/(m*K)) kuin alumiiniseokset (n. 220 W/(m*K)). Tämä ei kuitenkaan tarkoita, että kupariseos olisi aina suosituin vaihtoehto. Kunkin sovelluksen erityisvaatimukset on aina otettava huomioon myös näitä materiaaleja valittaessa.

Pursottamalla BGA- ja PGA-jäähdyttimiä

Jäähdytyselementtejä voidaan myös valmistaa pursotustekniikkaa hyödyntäen suurella tarkkuudella esimerkiksi PGA- ja BGA-mikropiirien sekä ajoneuvosovellusten jäähdytysratkaisuihin. Menetelmässä kiinteä alumiini altistetaan suurelle paineelle, jonka vaikutuksesta metalli muuttuu tahnamaisesti juoksevaan olomuotoon ja voidaan pursottaa suulaketyökalun läpi haluttuun muotoon.

Jäähdytyselementtejä voidaan myös valmistaa pursotustekniikkaa hyödyntäen suurella tarkkuudella esimerkiksi PGA- ja BGA-mikropiirien sekä ajoneuvosovellusten jäähdytysratkaisuihin. Menetelmässä kiinteä alumiini altistetaan suurelle paineelle, jonka vaikutuksesta metalli muuttuu tahnamaisesti juoksevaan olomuotoon ja voidaan pursottaa suulaketyökalun läpi haluttuun muotoon.

Pursotusmenetelmän tärkeimpiä etuja ovat erittäin tarkka pysyminen pintatoleranssien rajoissa, homogeeninen materiaalikoostumus ja lämpövirran suuntainen mikrorakenne, joka takaa nopean ja yhtenäisen lämmönhaihtumisen sekä levyn pohjasta että siihen kuuluvista ulokkeista, tapeista ja evämäisistä rakenteista. Erikoisesti muotoillut tapit ja evät antavat läpivirtaavalle ilmalle suuremman nopeuden kuin suoraan pursotetut ulokkeet.

Alumiiniprofiileja suuritehoisiin sovelluksiin

Jos lämpöresistanssiarvoa pitää alentaa välille 6 – 16 K/W, kevyet rei'itetyt jäähdytyslevyt eivät riitä. Näihin tarkoituksiin on tarjolla pursottamalla valmistettuja standardipituisia alumiiniprofiileja juotosnastojen kera tai ilman.

Jos lämpöresistanssiarvoa pitää alentaa välille 6 – 16 K/W, kevyet rei'itetyt jäähdytyslevyt eivät riitä. Näihin tarkoituksiin on tarjolla pursottamalla valmistettuja standardipituisia alumiiniprofiileja juotosnastojen kera tai ilman.

Tähän tarkoitukseen valmistetaan pursottamalla profiileja AL6060- ja AL6063-seosmateriaaleista. Viimeksi mainittua seosta käytetään lähinnä Aasiassa ja se on ominaisuuksiltaan hieman pehmeämpää kuin tyypillisesti Euroopassa käytettävä AL6060-materiaali. Tästä syystä AL6063-materiaali tarjoaam joitakin etuja profiilien valmistus- ja jälkikäsittelyvaiheessa niiden muodosta ja ulokerakenteiden geometriasta riippuen.

Merkittäviä eroja ulokerakenteisiin tuovat esimerkiksi harjanteet, kaksoisharjanteet, poimutukset, tähtirakenteet, kierteiset kanavat ja kulmaosat sekä profiilit, joissa on asennuspintoja tai täysin asiakaskohtaisesti muotoiltuja rakenteita.

Assmann WSW:n pursottamalla valmistettujen standardipituisten jäähdytyselementtien perhe sisältää laajan valikoiman profiileja, joissa on vakiomuotoisia reikiä, prässättyjä juotosnastoja, kierteisiä reikiä tai pursotettuja kierteisiä kanavia. Juotosnastojen tapauksessa kierteitä ei tarvita, koska elementit voidaan kiinnittää komponentteihin juottamalla. Pursotettuja kierteisiä kanavia sisältävät profiilit toisaalta tarjoavat sen edun, että komponentit voidaan asentaa valmiisiin kanaviin ilman erillisiä työstövaiheita (porausta ja kierteitystä).

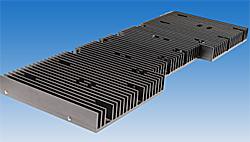

Sovelluskohde lopulta määrittää minkälainen elementtiversio on edullisin kyseiseen kohteeseen. Pursotettujen profiilien osalta tarjolla on myös valikoima standardiprofiileja aina 600 mm pituuksiin asti esimerkiksi sovelluksiin, joissa käytetään useita MOSFET- tai bipolaaritransistoreja sarjaan kytkettyinä. Laajan pinta-alan ja uurteisen ulokerakenteen ansiosta niillä päästään lämpöresistanssiarvoissa alueelle <6 - <1 K/W.

Erikoistapauksiin erikoisratkaisuja

Joissakin tapauksissa tällaiset standardituotteet eivät kuitenkaan kykene tarjoamaan riittävää jäähdytystä. Näihin on tarjolla monenlaisia erikoisratkaisuja: vaihtoehtoisia materiaaleja, erikoisia profiilipituuksia, nykyaikaista CNC-työstöä (jyrsintää, lävistystä, porausta, kierteitystä), erikoisia poikkileikkausmuotoja ja levyulokeprofiileja, hitsattuja elementtejä, eloksoituja hienopintoja sekä erityisrakenteita manuaaliseen, puoliautomaattiseen ja täysautomaattiseen kiinnitykseen.

Joissakin tapauksissa tällaiset standardituotteet eivät kuitenkaan kykene tarjoamaan riittävää jäähdytystä. Näihin on tarjolla monenlaisia erikoisratkaisuja: vaihtoehtoisia materiaaleja, erikoisia profiilipituuksia, nykyaikaista CNC-työstöä (jyrsintää, lävistystä, porausta, kierteitystä), erikoisia poikkileikkausmuotoja ja levyulokeprofiileja, hitsattuja elementtejä, eloksoituja hienopintoja sekä erityisrakenteita manuaaliseen, puoliautomaattiseen ja täysautomaattiseen kiinnitykseen.

Näissä erikoistapauksissa on standardiratkaisujakin tärkeämpää tuoda mahdollisimman paljon informaatiota jäähdytysratkaisun suunnitteluun. Tältä osin Rutronik tekee tiivistä yhteistyötä valmistajien kuten Assmann WSW:n kanssa saadakseen asiakkaille teknisesti ja taloudellisesti parhaan mahdollisen ratkaisun.

Täsmällisesti mitoitetut jäähdytysprofiilit ja työstöpiirustukset toleranssimäärityksineen ovat ehdottoman välttämättömiä. Kun käsitellään monimutkaisia asiakaskohtaisia profiileja, rakenteiden 3D-data on myös erittäin hyödyllistä. Jos työstöpiirustuksissa on määritetty, minkälainen pinta jäähdytyslevyyn tarvitaan, esimerkiksi naarmuuntumaton tai hiottu pinta, tämäkin voidaan ottaa huomioon elementin valinnassa.

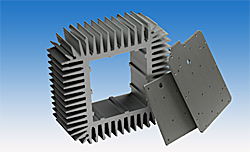

Oheisessa kuvassa nähdään hyvä esimerkki tällaisesta jäähdytyselementistä. Siinä yhdistyvät useat erityisominaisuudet kuten levyn erikoinen ulokeprofiili, uurteiset ulokerakenteet (pinta-alan lisäämiseksi), pursotetut kierteiset kanavat sekä esteettisesti miellyttävä alumiinin luonnollinen väri ja pinnoitteena yli 15 mikrometrin eloksointikerros.