MIT:ssä eli Massachusetts Insitute of Technologyssä on kehitetty uusi grafeenikalvojen valmistusmenetelmä, joka lupaa mullistaa niin aurinkokennot kuin näyttöpaneelit.

Uusi rullalta-rullalle -tuotantomenetelmä voisi mahdollistaa kevyiden, joustavien aurinkopaneelien ja uuden sukupolven näyttöruutujen valmistamisen. Valmistusprosessin pitäisi olla suhteellisen helppo skaalata teollisuustuotantoon.

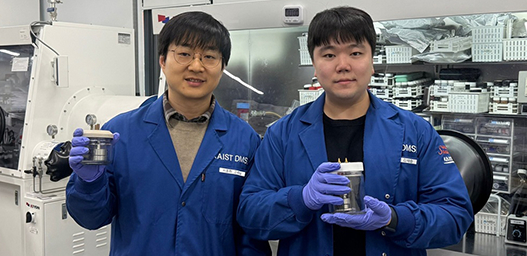

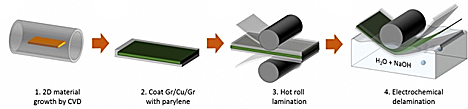

Prosessin ytimessä on grafeenikalvoon sijoitettu välikerros, joka toimii erittäin ohuena, alle yhden nanometrin paksuisena puskurina. Puskurin avulla grafeenilevy voidaan nostaa helposti pois substraatistaan, mikä mahdollistaa nopean rullan valmistuksen valssaamalla.

Viime vuosina ohutkalvoelektroniikassa on yritetty kehittää ohuita, läpinäkyviä elektrodikalvoja, jotka toimivat ovat vakaita ulkotiloissa. Niitä halutaan moniin optoelektroniikan sovelluksiin, kuten tietokone- tai älypuhelinnäyttöihin tai aurinkokennoihin. Grafeenilla halutaan korvata nyt käytössä olevat harvinaiset ja kallit materiaalit kuten indiumtinaoksidi (ITO).

Isoin haaste grafeenikalvojen valmistuksessa on aina ollut prosessi, jossa kuparialustalle kasvatettu grafeeni saadaan irrotettua alustastaan. Tällä on taipumus johtaa kalvossa repeämisiin, ryppyihin ja virheisiin. Tämä puolestaan heikentää merkittävästi kalvon kykyä johtaa sähköä.

MIT:n tutkijoiden löydös on paryleenipolymeeristä valmistettu puskurikerros kuparin ja kasvatuspinnan välissä. Paryleenin ansiosta grafeenikalvo irtoaa subtraatista helposti ja ehjänä. Paryleeniä käytetään mikroelektroniikassa laajalti esimerkiksi eristeenä ja komponenttien suojana.

Uuden prosessin myötä grafeenikalvoja voidaan valmistaa nopeasti painokonetyyppisesti. Tuloksena on laadukasta, ohutta ja taipuvaa kalvoa, jota voidaan käyttää vaikkapa eri pinnoille taipuvina aurinkokennoina.