Antureita on jo pitkään käytetty teollisuusympäristöissä kriittisenä elementtinä prosessien ja ympäristön valvonnassa. Usein nämä anturit on rakennettu tiettyä sovellusta ja käyttöolosuhteita ajatellen, ja niiden valmistaminen on suhteellisen kallista ja aikaa vievää. Edullisemmin tämä onnistuu MEMS-tekniikalla, kertoo STMicroelectronics ETNdigi-lehden artikkelissa.

Antureita on jo pitkään käytetty teollisuusympäristöissä kriittisenä elementtinä prosessien ja ympäristön valvonnassa. Usein nämä anturit on rakennettu tiettyä sovellusta ja käyttöolosuhteita ajatellen, ja niiden valmistaminen on suhteellisen kallista ja aikaa vievää. Edullisemmin tämä onnistuu MEMS-tekniikalla, kertoo STMicroelectronics ETNdigi-lehden artikkelissa.

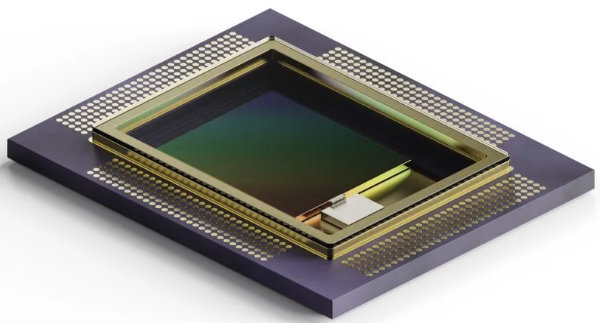

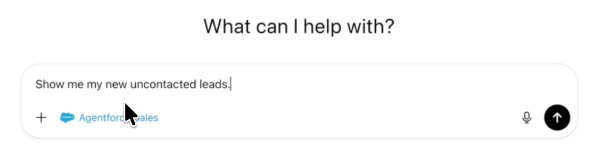

MEMS-anturit eli mikroelektroniset mekaaniset järjestelmät suunniteltiin alun perin korvaamaan tai päivittämään tiettyjä teollisuusantureita pienemmiksi ja tehokkaammiksi. MEMS otettiin kuitenkin nopeasti käyttöön kuluttajasovelluksissa, kuten pelaamisessa ja älypuhelimissa, koon, suorituskyvyn ja alhaisen virrankulutuksen ansiosta. Ja erityisesti siksi, että niitä voidaan valmistaa erittäin suurina määrinä.

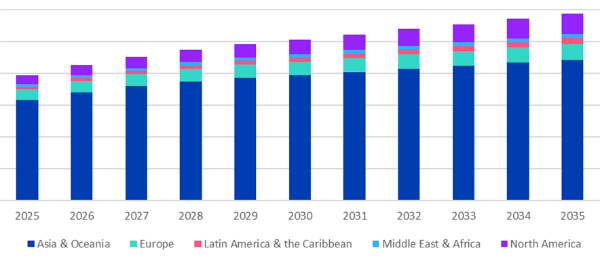

Viimeisen vuosikymmenen aikana kymmeniä miljardeja antureita on toimitettu suurina volyymeinä kuluttajasovelluksiin. Pelkästään STMicroelectronics on toimittanut markkinoille yli 14 miljardia MEMS- laitetta.

Nyt MEMS palaa takaisin teollisiin sovelluksiin yhtenä älykkään teollisuuden suuntausten avain- tekijöistä, kuten Teollisuus 4.0 ja IIoT eli Industrial Internet of Things. Kun teollisuusjärjestelmät muuttuvat automatisoidummiksi ja autonomisemmiksi, ja tekoälyn ja big data - laskentatarpeen kasvaessa, erityyppisten antureiden tarve kasvaa kriittisen datan tuottamiseksi prosesseista, koneiden kunnosta ja tehtaiden tekemiseksi turvallisemmiksi ja helpommiksi työskennellä.

Monissa teollisuusympäristöissä tarkkuus on avaintekijä. Olipa kyse lämpötilan ja paineen valvonnasta valmistusprosessissa, kaltevuuden mittauksesta laiteasennuksissa tai tärinän mittaamisesta laitteiden kunnon valvonnassa.

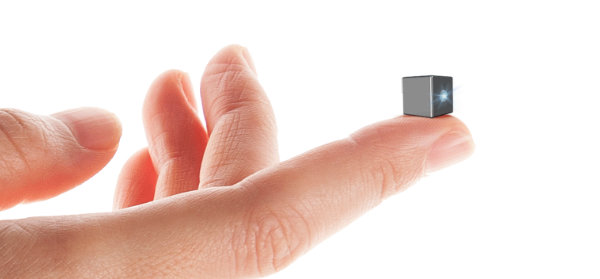

Erinomaisen, tarkan ja sovellukseen sopivan anturin rakentamiseksi MEMS-tekniikalla tarvitaan kolme avainasiaa:

- Ensinnäkin laitteen kyky mitata tiettyä ilmiötä, oli kyse sitten liikkeestä, värähtelystä, äänestä, paineesta jne. Tässä MEMS-laitteen mekaaniset ja elektroniikkaosat ovat avainasemassa, sillä siinä yhdistyy pieni liikkuva mekaaninen osa ja elektroninen osa. Elektroninen osa muuntaa mekaanisen osan liikkeestä johtuvat laiteominaisuuksien muutokset sähköiseksi signaaliksi ja sitten digitaaliseksi informaatioksi mitattavasta fyysisestä muutoksesta.

- Seuraavaksi anturilla on oltava kaikki oikeat ominaisuudet kyseessä olevaan sovellukseen: esimerkiksi oikea koko, oikea virrankulutus, oikea lämpötila-alue ja kaikki älykkäät ominaisuudet, joita sen on käytettävä sovelluksen tarpeiden täyttämiseksi.

- Viimeinen kriittinen osa on tarkkuus. Se määrittää, kuinka tarkasti anturin lähtösignaali vastaa mitattavan ilmiön 'todellista' tai oikeaa arvoa. Anturin tarkkuus riippuu sen kyvystä käsitellä kohinaa mittausympäristössä, sen vakau- desta elinkaarensa läpi ja ympäristön lämpötilasta ja sen toleranssista, ts. variaation sallitusta rajasta tai rajoituksista.

Vaikka anturin kohinaominaisuudet riippuvat anturin suunnittelusta (mekaanisesta ja elektronisesta), vakaus ja toleranssi ovat pääasiassa testaus- ja kalibrointiprosessin ja siihen liittyvien anturiin sulautettujen algoritmien seurausta. Toistaiseksi on tuotettu erittäin tarkkoja teollisuusantureita suhteellisen pieninä määrinä, koska jokaiselle anturille tarvitaan pitkät testaus- ja kalibrointiajat.

Tässä pitkällä kokemuksella kulutus- elektroniikan MEMS-piireistä on iso merkitys. Suurten volyymien MEMS- valmistajilla, kuten ST:llä, on valmiina valtava testi- ja kalibrointikapasiteetti ja siksi kyky tuottaa suuria määriä teollisuusantureita (suhteessa nykyisiin teollisuusanturien volyymeihin) käyttämällä samoja testi- ja kalibrointilaitteita, joita kuluttaja-antureihin käytetään. Testit ovat tietysti erilaisia kuin kuluttaja-anturien testit, ja niissä käytetään erittäin tarkkoja ärsykkeitä, laajempia lämpötila-alueita, suurempaa määrää kalibrointipisteitä, useita vapausasteita ja testaus- prosessin pitkälle vietyä rinnakkaisuutta.

Koska teollisuusanturien toiminnallisuus on usein sama kuin kuluttajasovelluksissa, voidaan pieni osa kuluttaja-antureista lajitella parhaiden ominaisuuksien perusteella ja sitten kalibroida vastaamaan vaativimpia teollisuusvaatimuksia.

Esimerkiksi käy vaikkapa moottorin tilan seuranta värinämittauksen avulla. Tämä sovellus vaatii suurta tarkkuutta värähtelyn ja vakauden mittaamisessa pidempiä aikoja ankarissa tehdasympäristöjen lämpötiloissa. Mitä tarkempaa mittaus on, sitä enemmän tietoa voidaan saada moottorin kunnon kehityksestä. Tämä on tärkeä ennakoivan kunnossapidon mahdollistaja, jossa useiden moottorien dataa analysoidaan pidempiä aikoja, jotta saadaan käsitys siitä, kuinka ja milloin toimiva moottori tulisi huoltaa.

ST tarjoaa valikoiman kompakteja, erittäin tarkkoja ja vakaita, vähä- virtaisia teollisuusantureita, kuten kiihtyvyysantureita, gyroskooppeja, 6-akselisia liikeantureita ja magnetometriantureita. ST tarjoaa myös erilaisia lämpötila- ja paineantureita, jotka soveltuvat ympäristön seurantaan. Nämä anturit voidaan yhdistää mikro-ohjaimiin ja liitäntäpiireihin, jotta voidaan luoda älykkäitä ratkaisuja teollisuus- laitteiden valvontaan koko elinkaarensa ajan - kuljetuksesta asennukseen ja pitkäaikaiseen ylläpitoon.

Kuljetuksen aikana kiihtyvyysmittareilla voidaan monitoroida iskuja ja tärinää, kun taas lämpötila- ja paineanturit voivat seurata kuljetuksen aikana ilmeneviä ympäristöolosuhteita.

Asennusvaiheessa voidaan käyttää korkearesoluutioista, erittäin vakaata kiihtyvyysanturia kaltevuuden mittaamiseen ja muita kiihtyvyysmittareita iskujen ja tärinän mittaamiseen. Ympäristöantureiden avulla voidaan myös seurata olosuhteita asennuksen aikana. Näiden mittausten avulla laitevalmistajat ja loppukäyttäjät voivat olla varmoja siitä, että asennetut laitteet eivät ole kärsineet vaurioista, kun ne otetaan käyttöön.

Laitteiden käytön aikana kaltevuus- ja iskuantureita sekä mikrofoneja ja ympäristötunnistimia voidaan käyttää arvokkaan tiedon keräämiseen laitteiden kunnon seurannan ja ennakoivan ylläpidon mahdollistamiseksi.

Antureilla on edessään hieno tulevaisuus yhtenä älykkään teollisuuden avaintekijöistä. ST pyrkii tekemään niistä todellisuutta jo tänään.

Lisätietoja: www.st.com/mems-and-sensors

Artikkeli on ilmestynyt ETNdigi-lehdessä.