Ohjelmoitava logiikka eli PLC on jo vuosia toiminut teollisuuden työhevosena koneiden ja prosessien ohjauksessa. Nyt uuden sukupolven PLC-laitteet vievät käyttömahdollisuudet aivan uudelle tasolle tukemalla pilvipalveluja hyödyntävää IIoT-konseptia.

Ohjelmoitava logiikka eli PLC on jo vuosia toiminut teollisuuden työhevosena koneiden ja prosessien ohjauksessa. Nyt uuden sukupolven PLC-laitteet vievät käyttömahdollisuudet aivan uudelle tasolle tukemalla pilvipalveluja hyödyntävää IIoT-konseptia.

| Artikkelin kirjoittaja Simon Meadmore johtaa Farnellin IP&E-tuotteiden kansainvälistä jakelua. |

Kun elektroniikka aikoinaan alkoi yleistyä, oli väistämätöntä, että monipuolisia ja nopeasti toimivia logiikkakomponentteja haluttiin ottaa käyttöön myös koneiden ohjaamiseen tehtaissa ja muissa tuotantolaitoksissa. Alkuaikoina automaatioon päästiin käyttämällä kiinteästi johdotettua lähestymistapaa. Ohjauksesta vastasivat erilaiset perustason laitteet kuten releet, nokka-ajastimet ja rumpusekvensserit, jotka ovat sähkömekaanisia komponentteja tapahtumasarjojen automaattiseen ohjaamiseen.

Nokka-ajastin (cam timer) perustuu sähkömoottoriin, joka pyörittää nokka-akselia. Moottori pyörii vakionopeudella, joten siinä käytetään alennusvaihteistoa pyörittämään akselia sopivan hitaalla nopeudella. Akselin nokat painavat niiden kohdalle liitettyjä kytkimiä eri aikoina. Järjestelmän avulla nokat ja kytkimet voivat ohjata monimutkaisiakin kytkentätapahtumia, jotka mahdollistavat monenlaisten laitteiden (moottorit, venttiilit jne.) kytkemisen päälle ja pois.

Tuohon aikaan rumpusekvensseri oli toinen suosittu automaatiokomponentti. Uudelleen ohjelmoitava sähkömekaaninen ajastinlaite hyödynsi pyörivään rumpuun kiinnitettyjä nuppeja soittorasian tapaan. Rummun pyöriessä nupit aktivoivat sähkökytkimiä toistuvina sarjoina.

Vaikka tämä kiinteästi kytketty lähestymistapa mahdollisti entistä tehokkaamman automaation, siihen liittyi muutamia mahdollisia ongelmia. Kiinteästi johdotetun järjestelmän toiminnan ymmärtäminen oli vaikeaa, koska yksittäisiä johtimia piti usein jäljittää niiden ohjaamien laitteiden selvittämiseksi.

Toinen merkittävä haaste oli luotettavuus – yksittäinen vika, kuten vaurioitunut rele tai katkennut johdin, saattoi aiheuttaa koko järjestelmän vikaantumisen. Tämä puolestaan johti yleensä useita tunteja kestävään vianhakuun järjestelmän palauttamiseksi käyttökuntoon.

PLC mukaan kuvaan

1960-luvulla amerikkalaiset autonvalmistajat kehittivät automaatioratkaisuksi ohjelmoitavan logiikkaohjaimen eli PLC:n (Programmable Logic Controller). Ensimmäinen PLC oli Modicon 084, jonka Dick Morley kehitti General Motorsille vuonna 1964.

Pohjimmiltaan ohjelmoitava logiikka on puolijohdekomponenteista rakennettu teollinen tietokone, joka valvoo järjestelmän tuloja ja lähtöjä. Niiden perusteella se tekee logiikkapohjaisia päätöksiä automatisoiduille prosesseille tai koneille.

Tyypillinen PLC-rakenne sisältää keskusyksikön (CPU), analogiset tulot, analogiset lähdöt ja DC-lähdöt. CPU on yleensä 16- tai 32-bittinen mikroprosessori, joka toimii PLC:n aivoina. Se ohjaa PLC:tä suorittamaan tehtäviä, joihin kuuluvat ohjauskäskyjen suorittamisen lisäksi kommunikointi muiden laitteiden kanssa, loogisten ja aritmeettisten operaatioiden suorittaminen sekä sisäinen diagnosointi.

Aivan kuten muissakin tietokonelaitteissa myös PLC:ssä on pysyvä lukumuisti (ROM) käyttöjärjestelmän tallentamiseen ja hakumuisti (RAM) syöttö- ja lähtölaitteiden tilatietojen sekä ajastimien ja laskurien data-arvojen tallentamiseen. PLC lukee signaaleja eri antureista ja syöttölaitteista kuten näppäimistöistä, kytkimistä ja mittausantureista. Nämä tulosignaalit voivat olla joko digitaalisessa tai analogisessa muodossa. Lisäksi voidaan vastaanottaa tulosignaaleja ’älykkäistä’ laitteista kuten roboteista tai visuaalisista järjestelmistä.

Prosessori käy tyypillisesti läpi useita vaiheita datan keräämiseksi ja käsittelemiseksi: skannauksen aloitus, sisäiset tarkistukset, tulojen skannaus, ohjelman mukaisten loogisten operaatioiden suoritus sekä lähtöjen päivitys. Ja sen jälkeen ohjelma toistetaan päivitetyin lähtöarvoin. Lähtöön liitetyt laitteet voivat sisältää esimerkiksi moottoreita tai solenoidiohjattuja venttiilejä.

Ohjelmointi helpommaksi

Mekaanisiin järjestelmiin verrattuna PLC:llä on paljon etuja, sillä ne ovat kestävämpiä ja sietävät monien teollisuusympäristöjen ankaria oloja: kovaa kuumuutta tai kylmyyttä, pölyä ja äärimäistä kosteutta. PLC:n toinen merkittävä etu on selvästi helpompi ohjelmointi kuin yleiskäyttöisillä tietokoneilla.

IEC 61131 on avoin kansainvälinen standardi, joka määrittelee viisi tärkeintä kieltä, joita käytetään PLC:n ohjelmoinnissa: LD (Ladder Diagram), SFC (Sequential Function Charts), FBD (Function Block Diagram), ST (Structured Text) ja IL (Instruction List). Tämän standardin kolmannesta päivitysjulkaisusta IL-kieli kuitenkin poistettiin.

Tikapuukaavioihin perustuva LD-ohjelmointi juontaa juurensa varhaiseen relelogiikkaan, jossa käytettiin fyysisiä releitä ja kytkimiä prosessien ohjaamiseen. LD-ohjelmointikieli korvaa nämä fyysiset laitteet PLC:n sisäisellä logiikalla. LD-ohjelma on hyvin järjestetty ja sitä on helppo seurata ja muokata, mutta suurimpana haittapuolena on käytettävissä olevien toimintojen rajallinen määrä.

|

PLC pähkinänkuoressa Ohjelmoitava logiikka (PLC) on toiminut prosessien ohjaamisen työhevosena jo vuosien ajan. Helppokäyttöiset, luotettavat ja kestävät PLC:t ovat tulleet tutuiksi tehtaissa monenlaisten koneiden ja prosessien ohjauslaitteina. PLC-laitteiden viestintäjärjestelmät olivat alun perin paikallisia, mikä mahdollisti yhteydet vain samassa rakennuksessa olevien PLC-laitteiden kesken. Nyt Industry 4.0 -konseptin ja teollisen IIoT-konseptin myötä kehitetään uuden sukupolven PLC-laitteita, jotka voivat siirtää tietoja minne tahansa pilvipalvelujen kautta. Nämä PLC:t ovat entistä älykkäämpiä ja niillä on paljon paremmat viestintäominaisuudet kuin aiemmilla järjestelmillä. Joissakin on mukana myös tekoälyominaisuuksia (AI), ja monet hyödyntävät Ethernetin tarjoamia etuja rutiininomaisesti. Oheisessa artikkelissa tarkastellaan PLC-laitteiden kehitystä ja niiden ohjelmointia. Lisäksi tarkastellaan uusia ominaisuuksia, jotka tekevät tutusta PLC:stä tärkeän osan huomispäivän edistyneitä ohjaus- ja viestintäjärjestelmiä yhdistämällä yrityksen kaikki tiedot aina tehdassaleista kokoushuoneisiin asti ja syventämällä näin ymmärrystä erilaisista tuotantoprosesseista. |

Ohjauksen vuokaavioihin perustuvat peräkkäisten toimintojen SFC-kaaviot puolestaan käyttävät askelittain eteneviä vaiheita ja siirtymiä haluttujen tulosten saavuttamiseksi. Vaiheet sisältävät eri toimintoja, ja päätös toiminnon suorittamisesta perustuu ajoitukseen, prosessin vaiheeseen tai jonkin laitteen fyysiseen tilaan. Siirtymät ovat ohjeita siirtyä vaiheesta toiseen tosi/epätosi-ehtojen perusteella.

Graafinen FBD-ohjelmointikieli perustuu tulojen ja lähtöjen välisiin funktioihin, jotka on lohkoina kytketty liitäntälinjoin. Lohkot on asetettu ohjelmasivuille, joita PLC skannaa. Visuaalisena menetelmänä tämä voi olla helpompaa joillekin käyttäjille ja saattaa toimia hyvin liikkeenohjauksissa, vaikka saattaakin ajautua epäjärjestykseen, koska lohkot voivat sijaita missä tahansa osassa sivua.

Strukturoitua tekstiä hyödyntävä ST on korkean tason ohjelmointikieli, aivan kuten Basic, Pascal tai C. Se on erittäin tehokas työkalu, joka voi suorittaa monimutkaisia tehtäviä käyttämällä erilaisia algoritmeja ja matemaattisia toimintoja sekä toistuvia tehtäviä. Hyvin monimutkaisten tehtävien suorittaminen, kuten virheiden korjaaminen tai koodien muokkaaminen käytön aikana, saattaa kuitenkin olla vaikeaa.

Käskyluettelo eli IL on puolestaan tekstipohjainen kieli, joka on samankaltainen kuin Assembly. Siinä käytetään esimerkiksi koodeja ’LD’ (Load), ’AND’ ja ’OR’. Se soveltuu kohteisiin, jotka vaativat sekä kompaktia että aikakriittistä koodia. Toisaalta sen haittapuolia ovat strukturoinnin puute ja virheidenkäsittelyn vaikeus.

Anturi- ja ohjausliitännät

Ohjelmoitavissa logiikoissa on yleensä perustason liitännät antureita ja ohjausta varten, mukaan luettuina digitaaliset ja analogiset jännitetulot sekä releohjauslähdöt. Ne mahdollistavat standardityyppisten anturien kytkemisen PLC-yksikköön sekä järjestelmien sähköisen ohjaamisen relelähtöjen avulla.

Näiden lisäksi PLC-laitteilla on myös monimutkaisempia viestintäominaisuuksia, jotka mahdollistavat järjestelmien rakentamisen käyttämällä useita PLC-yksiköitä. Perinteisesti PLC:t käyttävät vakiintuneita liitäntöjä (RS-232, RS-485, RS-422) muodostamaan yhteydet antureihin sekä Modbusin kaltaisia protokollia muodostamaan yhteydet järjestelmän muihin ohjaimiin.

Datansiirtoprotokolla Modbus on alun perin kehitetty käytettäväksi Modicon-yhtiön omien logiikkalaitteiden kesken, mutta siitä on ajan myötä tullut alan standardi ja yleinen menettely teollisuudessa elektronisten laitteiden liittämiseksi yhteen. Nämä jopa yli 60-vuotiaat standardit ja protokollat mahdollistavat helpon yhteensopivuuden, mutta rajoittavat järjestelmien suorituskykyä.

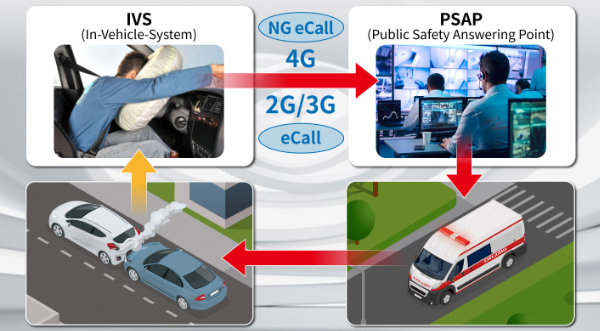

PLC suunniteltiin alun perin toimimaan vain tehtaissa. Viestintäjärjestelmät olivat paikallisia, mikä mahdollisti yhteydet vain samassa rakennuksessa sijaitsevien logiikkayksiköiden välillä. Nykyajan teollisuudessa IIoT-järjestelmät (Industrial IoT) sen sijaan vaativat pilvipalvelujen käyttöä. Siksi PLC-laitteiden on ollut pakko kehittyä tukemaan IIoT-järjestelmien ja Industry 4.0 -konseptin asettamia vaatimuksia.

Nykyään PLC:t tarjoavat edelleen saman yksinkertaisen tavan hallita monimutkaisia tuotannon automaatiojärjestelmiä, mutta lisäksi ne antavat mahdollisuuden paljon laajempaan valikoimaan toimintoja ja ominaisuuksia. Tarjolla on kattava valikoima datansiirtoliittymiä ja entistä parempi tuki myös pilvipohjaiselle IIoT-konseptille. Parannellut toiminnot ovat tehneet PLC-laitteista entistä tehokkaamman osan automaatiojärjestelmiä kehittävien suunnittelijoiden työkaluvalikoimaa.

Yhdyskäytävällä IIoT-järjestelmiin

Useat markkinoiden kärkivalmistajat kehittävät tehokkaita PLC-laitteita, jotka tarjoavat edellä mainitut toiminnot ja edut. Yksi näistä on Omron, jonka PLC-laitteet on suunniteltu käytettäväksi yhdyskäytävien tai muiden laitteiden kautta. Tämä on yleinen lähestymistapa, jonka ansiosta PLC voi tukea IIoT-konseptia.

PLC-yhdyskäytävä, jota kutsutaan myös protokollamuuntimeksi, on verkkoyksikkö, joka voi liittyä erilaisiin järjestelmiin. Yksi sen tärkeimmistä käyttötavoista on toimia siltana kahden erimerkkisen PLC-ohjainjärjestelmän välillä. Tämä on houkuttava tapa, sillä PLC:n ohjelmointi on helppoa ja huoltotarve vähäinen. Yhdyskäytävä suojaa PLC:tä toimimalla tiedon tulo- ja poistumispisteenä, koska kaikki verkkojen läpi virtaava liikenne tulee ohjata yhdyskäytävän kautta.

Nykyaikaiset PLC:t ovat osana yhä suurempia verkkoja ja ne tukevat myös tietoliikenneliitäntöjä kuten Ethernetiä. Esimerkiksi Omronin CJ2M tarjoaa Ethernet/IP-portin, jonka suurin siirtoetäisyys on 100 metriä ja nopeus 100 Mb/s.

Omron on kehittänyt PLC:stä myös tehokkaampia versioita nimellä Machine Automation Controller. NX1-sarjan modulaarinen koneenohjain tarjoaa logiikkasekvenssit sekä liike- ja datatoiminnot. NX1 liittyy yhdistävänä osana sekä tuotannon että tietotekniikan maailmaan minimoiden näin suunnittelun ja huollon. Se tukee jopa 64 EtherCAT-solmua ja myös EtherCAT Ring -topologiaa, joka ylläpitää tietoliikennettä ja ohjaustoimintoja kaapelin katketessa tai laitevian sattuessa.

Suora kytkettävyys pilveen

Euroopan suurimmaksi teollisuusyritykseksi kasvanut Siemens on keskittynyt IIoT-konseptin mahdollistaviin yhdyskäytäviin. Esimerkiksi uaGate SI on kompakti yhdyskäytävä, joka tarjoaa kätevän ja turvallisen datayhteyden ilman tietokonetta. Se yhdistää dataa useista Siemensin logiikoista (mm. Simatic s7-300, S7-400, S7-1200 ja S7-1500), joten sitä voidaan käyttää korkean tason hallintaohjelmistoilla (esim. ERP tai SCADA).

Nämä järjestelmät mahdollistavat Siemensin PLC-laitteiden integroinnin yhtiön pilvipohjaisiin ohjausjärjestelmiin kuten Simatic PCS neoon. Kyseessä on täysin web-pohjainen prosessinhallintajärjestelmä, jonka avulla käyttäjät voivat ohjata tehtaita etänä mistä tahansa laitteesta. Simatic PCS neo käyttää samaa sovellus- ja laitevalikoimaa kuin yhtiön vakiintunut Simatic PCS 7 -prosessinohjausjärjestelmä.

Muut yritykset tarjoavat PLC-laitteita, jotka on suunniteltu toimimaan verkon reunalla, ja niissä on sisäänrakennetut web-palvelimet, joita voidaan hyödyntää PLC:n etäkäytössä. Esimerkiksi Schneider Electricin Modicon M221 -logiikkaohjain voidaan liittää yhteen modeemin ja reitittimen kanssa netin kautta tapahtuvaa etäkoneiden välistä synkronointia sekä ylläpitoa, ohjausta ja valvontaa varten.

![]()

Nämä tuotteet on suunniteltu toimimaan Schneider Electricin EcoStruxure-alustalla. Kyseessä on IIoT-yhteesopiva ’kytke ja käytä’ -tyyppinen avoimeen ja yhteistoimintaiseen arkkitehtuuriin perustuva alusta, joka yhdistää yrityksen kaikki toiminnot aina myymälätiloista neuvotteluhuoneisiin asti ja kerää kaikilta tasoilta kriittistä tietoa antureista pilveen.

EcoStruxuren avulla yritys voi analysoida keräämäänsä dataa löytääkseen merkityksellisiä oivalluksia ja varmistaakseen, että ne voivat myös toimia reaaliaikaisen tiedon ja liiketoimintalogiikan perusteella. Tämä tekee alustasta ihanteellisen ratkaisun monenlaisiin sovelluksiin kodeissa, rakennuksissa, datakeskuksissa, infrastruktuurissa ja teollisuudessa.

Uusi laitepolvi yhdistää trendejä

Tällä hetkellä on syntymässä aivan uusi sukupolvi PLC-laitteita, jotka ovat entistä älykkäämpiä ja joilla on paljon paremmat viestintäominaisuudet kuin aiemmissa järjestelmissä. Yhdistämällä eri trendejä (esim. tekoälyä) suoraan pilveen kytkeytyvien logiikkalaitteiden kehittämiseen voidaan helpottaa IIoT-pohjaisten ohjausjärjestelmien ja Industry 4.0 -konseptin kehitystyötä.

Farnellin kaltaiset korkean palvelutason jakelijat voivat tarjota teknistä tukea auttaakseen suunnittelijoita löytämään tuotteet, jotka parhaiten sopivat heidän sovelluksiinsa.

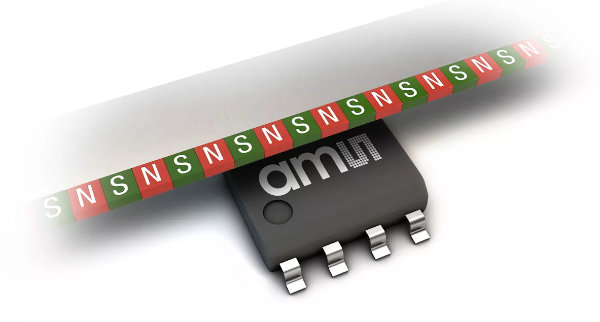

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.