Kun ensimmäiset ”älykkäät” jääkaapit esiteltiin 2000-luvun alussa, kuluttajat eivät oikein tienneet mitä niillä pitäisi tehdä. Kun Nest julkisti älytermostaattinsa, alkoi vallankumous. Termostaatti oppi itsekseen halutusta lämpötilasta ja siitä, kuinka nopeasti se kykenisi jäähdyttämään tai lämmittämään taloa. Kaiken tämän älytermostaatti synkronoi paremmin kuin kukaan ihminen kykenisi sitä ajoittamaan. Kuluttajat alkoivat ymmärtää, mihin älykkäät laitteet kykenevät. Vaikka näiden älykkäiden laitteiden kehittäminen on keksijöiden ja suunnittelijoiden tehtävä, niiden turvallinen ja luotettava toiminta sekä uudenlaisten liiketoimintamallien vaatimuksiin vastaaminen on testausinsinöörin vastuulla.

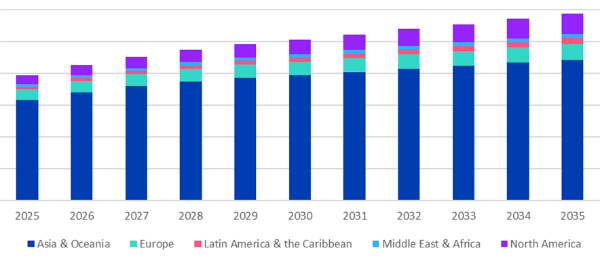

Voidaan sanoa, että Nest-termostaatti oli esineiden internetin eli IoT:n alkuperäisen tavoitteen ensimmäinen ilmentymä, mutta tiedämme kaikki ettei se jäänyt viimeiseksi. Gartner arvioi, että verkkoon liitettyjä laitteita on pian enemmän kuin ihmisiä, ja vuoteen 2022 mennessä jokaisessa taloudessa on yli 500 verkkoon kytkettyä laitetta. Samalla kun yhteiskunta niittää hyödyt verkkoon kytketyistä laitteista vapauttaen ihmiset tekemään tuottavampia asioita kuin termostaatin säätäminen, automatisoitua testaamista on yhä haastavampaa tehdä taloudellisesti.

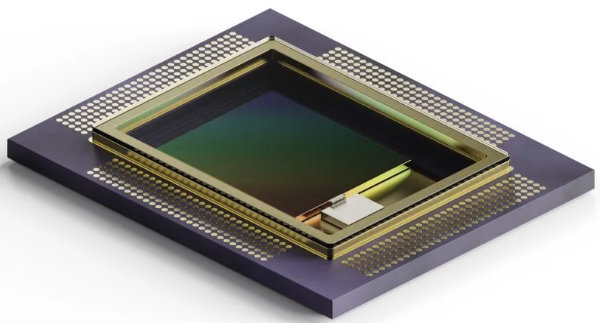

Perinteinen automatisoitu testauslaitteisto (ATE) oli optimoitu testaamaan teknologiaa, joka kehittyi Mooren lain hengessä: kyse oli enimmäkseen digitaalipiireistä, joilla transistorien määrä jatkuvasti kasvoi piialan kutistuessa. Tästä työstä perinteinen ATE suoriutui erittäin hyvin. Parina viime vuosikymmenenä on hiljalleen tapahtunut muutos, jossa IC-piireille integroidaan enemmän analogiatekniikkaa. Tämä on johtanut haasteisiin, jotka menevät Mooren lakia pidemmälle. IoT-kehitystyö on antanut testausinsinööreille tehtäväksi verifioida sekasignaalijärjestelmiä, jotka sisältävät sekä digitaalisia signaaleja, että antureista tulevia analogisia signaaleja, RF-antenneja, ja paljon muuta. Kaikkea pitäisi testata kuluttajavolyymeissä mahdollisimman edullisesti. Huomisen testaushaasteiden edessä perinteinen ATE-testaus pettää. Testausinsinöörit tarvitsevat älykkäämpää testausta IoT:n älykkäille laitteille.

Sama laitteisto karakterisoinnista tuotantoon

IC-piirin tavanomaisessa 12 kuukauden suunnittelujaksossa jokainen viikko on tärkeä, joten datan korrelointi on testausinsinööreille kallis operaatio. Tähän testausinsinöörit pakottaa se, että karakterisointi ja tuotantotestit, jotka tehdään eri paikoissa eri tiimien toimesta eri testausjärjestelyin, ovat keskenään erillisiä. Karakterisointi tehdään tyypillisesti laboratoriossa joukolla testereitä, joiden toiminnallisuus on kiinteä. Tuotantotesteri on sen sijaan suurikokoinen ”testausasema”, jossa instrumenttien toiminta riippuu käyttäjästä. Jokaisessa testausjärjestelyssä on mukana eri instrumentteja eri valmistajilta, erilaisia liittimiä ja erilaisia, eripituisia kaapeleita. Näiden yhdistelmien lopputuloksena on loputon valikoima muuttujia, jotka voivat aiheuttaa vinoutumia karakterisointi- ja tuotantotestauksen mittausten välillä.

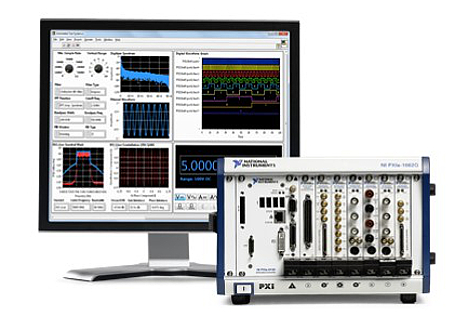

IoT-kehittäjillä on kolme tapaa vähentää muuttujia tässä yhtälössä. Ensiksi he voivat siirtää tuotantotesterin karakterisointilaboratorioon. Tämä edellyttää lisäinvestointia kalliimpiin testauslaitteisiin. Toiseksi he voivat viedä pinon pöytämallisia testereitä tuotantolinjan testauksiin, mutta tämä heikentää mittauksen tehokkuutta, josta aiheutuu testauksen pullonkaula. Viimeinen vaihtoehto on investoida älykkäämpään ATE-alustaan, joka antaa testausinsinööreille mahdollisuuden käyttää samoja instrumentteja eri laiteformaateissa sekä karakterisoinnissa että tuotantotestauksessa. Vaikka datan korreloinnista ei koskaan päästä täysin eroon, testausinsinöörit voivat hyötyä ATE-alustan modulaarisuudesta yksinkertaistaakseen tätä prosessia IoT:n kiristäessä tuotteen markkinoille saamisen aikaa ja puristaessa testauksen kustannuksia alaspäin.

Testauslaitteet, jotka skaalautuvat tuoteinnovaation mukaan

IoT:ta varten valmistettujen älylaitteiden tavoite on aistia, laskea, kommunikoida ja verkottaa kaikki, joten niiden täytyy kehittyä ankaralla vauhdilla. Samsungin julkistaessa Galaxy S5 -älypuhelimen yhtiö onnistui teardown.comin mukaan pienentämään laitekohtaisia testauskuluja 0,09 sentillä S4-malliin verrattuna, vaikka laitteeseen oli lisätty viisi uutta anturia (kosteus-, infrapuna-, läheisyys/ele-, syke- ja sormenjälkianturin). Kuinka tämä on mahdollista? Yksi mahdollinen lähestymistapa on rakentaa testausstrategia avoimille standardeille, mikä takaa maksimaalisen yhteentoimivuuden.

Kun älykkäitä testauslaitteita kehitetään alustapohjaisesti ja modulaarisesti, testausinsinöörit voivat rakentaa järjestelmän valmiista kaupallisista instrumenteista omia vaatimuksiaan varten. Tämä antaa insinööreille joustavuuden valita laitteensa useilta erikoistuneilta valmistajilta, mutta se myös edellyttää yhteensopivuutta alustan elementtien välille. Suureen arvoon nousee ohjelmisto, joka on testausjärjestelmäsuunnittelun älykkyyden lopullinen lähde. Modulaarisuuden ansiosta insinöörit voivat skaalata testerin kapasiteettia ylöspäin moduuleja lisäämällä, kun siihen on tarvetta. Tämä poistaa tarpeen hankkia kallista lisälaitteistoa tai kirjoittaa uusiksi alimpien tasojen ohjelmistoja.

Lähestymistavasta riippumatta kustannukset ja markkinoille pääsyyn kuluva aika ovat ratkaisevassa asemassa, kun valitaan IoT-laitteiden testausjärjestelmää. Jotkut yritykset – kuten muisteja ja mikro-ohjaimia testaavat – ovat tyytyväisiä toiminnoiltaan tarkasti määriteltyihin raskaisiin, ns. big iron -testereihin. Silloin, kun yritykset innovoivat ja kehittävät laitteidensa toiminnallisuutta nopeasti, he tarvitsevat älykkäämmän ATE-alustan, joka voi tuottavasti skaalautua innovaation mukana.

Ohjelmisto varmistaa, että testauslaite kestää aikaa

Yhdysvaltain ilmailuhallinto FAA (Federal Aviation Administration) päätti antaa lentomatkustajille luvan käyttää päätelaitteitaan, kunhan ne on asetettu lentotilaan. Tämä ei suinkaan edellyttänyt, että jokainen olisi lähettänyt älypuhelimensa laitepäivitykseen. Ohjelmistokorjaus riitti. Tesla Motors puolestaan havaitsi, että sen autot kulkivat hieman liian lähellä tienpintaa kovissa vauhdeissa. Tesla ei kutsunut autojaan takaisin, vaan lähetti niihin ilmateitse OTA-ohjelmistopäivityksen (over-the-air), joka jäykensi auton jousitusta kovemmissa nopeuksissa. Aiemmin käyttäjät joutuivat ostamaan uuden laitteen saadakseen käyttöönsä uusia toimintoja. Älypuhelimet, televisiot, tietokoneet ja nyt jopa autot hyödyntävät uudelleenohjelmoitavaa firmware-teknologiaa laajentaakseen tai parantaakseen laitteen toiminnallisuutta jälkikäteen.

Markkinoiden kehittyessä ja monimutkaistuessa joudumme mukautumaan muutokseen ja odottamaan odottamatonta. Samalla tavalla kuin uudet älylaitteet lisäävät tilanneriippuvaista älyään ohjelmistopäivitysten kautta, pitäisi testauslaitteidenkin toimia. Ohjelmistopohjaisilla testauslaitteilla organisaatiot voivat investoida alustaan, joka vastaa tämä päivän testaushaasteisiin, mutta mukautuu myös uusiin vaatimuksiin pienentäen samalla pääomainvestointeja. Modulaarinen laitteisto on ilman muuta tärkeässä asemassa tässä lähestymistavassa, mutta ohjelmisto on se, joka sitoo kaiken yhteen alustapohjaisessa, älykkäässä ATE-ratkaisussa.

Joka vuosi joku Nestin tai Teslan kaltainen yritys mullistaa markkinan ja muuttaa tapaa, jolla käytämme (tai emme käytä) jotain laitetta. Joka vuosi luodaan uusi anturiteknologia tuomaan meille lisää tietoa ympäröivästä maailmasta ja uusi tietoliikenneprotokolla määritellään ahtamaan yhä enemmän dataa yhä harvempiin tavuihin. Ja joka vuosi testausinsinöörejä vaaditaan varmistamaan, että nämä uudet IoT-alueella käyttöön otettavat laitteet toimivat turvallisesti, luotettavasti ja kustannustehokkaasti. Yhä useampi yritys on ottanut käyttöön älykkäämmän, alustapohjaisen lähestymistavan testauslaitteissaan näihin haasteisiin vastatakseen. Kun kustannuksia leikataan ja laitteiden markinoille saamista nopeutetaan, innovatiivisilla yrityksillä ei ole varaa siihen, että heidän laitteensa ovat älykkäämpiä kuin testausjärjestelmänsä.

Lisätietoa:

NI:n automatisoidut testausjärjestelmät: http://www.ni.com/automatedtest/

PXI-tekniikka: http://www.ni.com/pxi/