Elektroniikan komponentit joutuvat lujille tärinää aiheuttavissa ympäristöissä. Ongelma yleistyy nopeasti esimerkiksi ajoneuvoissa ja koneita hyödyntävässä teollisuudessa. Erityisen herkkiä tärinälle ovat kondensaattorit. Edistyneen ratkaisun ongelmaan tarjoaa johtavaan polymeeriin perustuva hybridi-Al-kondensaattori, joka mahtuu pieneen tilaan. Panasonicin kehittämän rakenteen tärinänsieto-ominaisuudet ovat erinomaiset.

Elektroniikan komponentit joutuvat lujille tärinää aiheuttavissa ympäristöissä. Ongelma yleistyy nopeasti esimerkiksi ajoneuvoissa ja koneita hyödyntävässä teollisuudessa. Erityisen herkkiä tärinälle ovat kondensaattorit. Edistyneen ratkaisun ongelmaan tarjoaa johtavaan polymeeriin perustuva hybridi-Al-kondensaattori, joka mahtuu pieneen tilaan. Panasonicin kehittämän rakenteen tärinänsieto-ominaisuudet ovat erinomaiset.

| Artikkeli on TME Electronics Componentsin teknisen sisällöntuotannon käsialaa. Yhtiöllä on yli tuhat työntekijää pääkonttorissaan Puolassa ja tytäryhtiöissään eri maissa. Yhtiö lähettää yli 5000 lähetystä päivässä asiakkailleen 150 eri maassa. |

Liian voimakkaan tärinän vaikutukset laitteisiin ovat monille tuttuja: epänormaalia kulumista, irronneita kiinnityksiä ja rikkoutuvia komponentteja. Mekaaniset laitteet voidaan saada paremmin sietämään tärinää perinteisin menetelmin esimerkiksi lukitsemalla komponentit paikoilleen ylimääräisin kiinnikkein tai eristämällä herkille alueille sijoitetut osat tärinää vaimentavin kiinnityksin. Mutta kun elektroniikkaa otetaan käyttöön, mukana voi olla tuhansia pieniä komponentteja, jotka voivat altistua vaurioille.

Ajoneuvot ovat mainio tämän päivän esimerkki suhteellisen ankarasta ympäristöstä, joka altistaa iskuille ja tärinälle. Niihin pakataan kaikenlaista elektroniikkaa aina suuritehoisten sähkömoottorien ohjausjärjestelmistä automaattisiin kuljettajan apujärjestelmiin sekä viihde- ja infojärjestelmiin. Uusimmat ohjausjärjestelmät sisältävät monimutkaista elektroniikkaa jopa pyörännavoissa – ne taas kuuluvat ajoneuvon ’jousittamattomaan massaan’, jossa ympäristön tuottamat mekaaniset rasitukset ovat kaikkein ankarimmat.

Ajoneuvoissa ja monissa muissa kulutustavaroissa elektroniikka on yleensä kriittinen tekijä turvallisuuden kannalta. Siksi sen on oltava erittäin luotettavaa mutta samalla hinnaltaan mahdollisimman edullista. Tärinän aiheuttamien vaurioiden estämiseksi ei kuitenkaan voida soveltaa perinteisiä ilmailu- ja avaruustekniikan menetelmiä, jotka vaativat ‘ylitarkkaa’ suunnittelua. Sen sijaan on löydettävä ratkaisuja, joiden avulla massatuotetut komponentit voivat täyttää sovelluskohteen asettamat vaatimukset.

Vaatimukset oikealle tasolle

Jotta voidaan varmistaa, että komponentit ovat riittävän hyvin suojattuja tärinän aiheuttamilta vaurioilta, on ensin asetettava itselle hyväksyttävä vaatimustaso. Tämä on vaikea tehtävä, sillä tärinä on usein luonteeltaan melko satunnaista ja vaihtelee olosuhteiden sekä ajan mukaan. Joissakin ympäristöissä, esimerkiksi teollisuudessa, värähtelyn vaikutukset ovat usein peräisin pyörivistä koneista ja ne voidaan mitata tiettyyn rajaan asti. Sen sijaan esimerkiksi ajoneuvoissa lukuisia tärinän lähteitä on myös vetolaitteissa ja tienpinnassa.

Ajoneuvojen valmistajilla on käytössään testausta varten koerata, jonka epätasaiset pintarakenteet noudattavat mittauksia varten laadittua standardia. Elektronisten alijärjestelmien ja niihin kuuluvien komponenttien odotetaan kuitenkin olevan jo valmiiksi arvioituja ja tärinää sietäviksi todettuja jonkin muun standardin perusteella. Määritelmän mukaisesti satunnaista tärinää ei voi standardoida, joten yleinen menetelmä on käyttää tärinätestaukseen sinimuotoista värähtelyä ja eri taajuusalueita skannaamalla etsiä komponenteista mekaanisia resonansseja.

Värähtelyn syöttö kohteeseen asetetaan sen jälkeen näille resonanssitaajuuksille tietyn pituisiksi ajoiksi, jotta voidaan määrittää, syntyykö tärinän seurauksena vikoja. Jatkuvasti taajuuskaistaa pyyhkivä sinimuotoinen tärinäsignaali on myös pohjana määrityskonseptille ‘kestävyyden varmistus taajuuspyyhkäisyn avulla’. Sen pohjana oleva IEC 60068-2-6: 2008 on sinimuotoista tärinää hyödyntävän testausmenetelmän standardi, joka sisältää myös suosituksia testauksessa tuotettujen tärinäsignaalien voimakkuuksista ja kestoajoista.

Testauksen tärinätasot

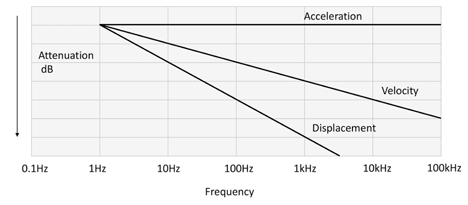

Puhtaan sinimuotoisen värähtelyn voimakkuus voidaan ilmaista kolmella eri tavalla, jotka liittyvät toisiinsa matemaattisesti: suurin amplitudi tai siirtymä, suurin nopeus ja suurin kiihtyvyys. Kuvassa 1 nähdään näiden suhde normalisoituun 1 Hz tärinäsignaaliin nähden. Tämä juontuu siitä tosiasiasta, että nopeus on siirtymän muutos ajan suhteen ja kiihtyvyys on nopeuden muutos ajan suhteen.

Kuva 1. Siirtymän, nopeuden ja kiihtyvyyden välinen riippuvuus sinimuotoisella tärinäsignaalilla.

Suurin nopeus saavutetaan, kun sinimuotoinen signaali ylittää nollatason, ja kiihtyvyys on suurimmillaan aaltomuodon huipulla. Tämän havainnollistamista helpottaa, kun muistaa, että sinin derivaatta on kosini eli 90 asteen vaihesiirto ja toinen derivointi tuo vielä 90 asteen lisävaihesiirron.

Kuvan 1 kaikki kolme kuvaajaa ovat ekvivalentteja, joten mitä tahansa niistä voitaisiin käyttää määrittämään tärinän voimakkuus tietyllä taajuudella, ja kiihtyvyydelle on hyvä käyttää spesifioitua vakioarvoa. Vakioidun kiihtyvyyden tapauksessa siirtymä kuitenkin kasvaa taajuuden pienentyessä, mikä voi olla epäkäytännöllistä testauslaitteiden käytön kannalta. Siksi on tavallista nojautua spesifikaatioihin, jotka määrittävät värähtelylle vakiosiirtymän tiettyyn rajataajuuteen asti ja siitä eteenpäin vakiokiihtyvyyden maksimitaajuuteen asti.

Standardi IEC 60068-2-6: 2008 koskee lähinnä termien ja menetelmien määritelmiä, mutta se sisältää myös joitakin suosituksia testausoloihin liittyen. Esimerkiksi taajuuspyyhkäisyn nopeus on määritelty eksponentiaaliseksi: yksi oktaavi eli taajuuden kaksinkertaistuminen joka minuutti +/- 10 prosentin toleranssilla. Alempi taajuus tulisi valita satunnaisesti arvoista 0,1, 1, 5, 10, 55 tai 100 Hz ja ylempi taajuus tulisi valita arvoista 10, 20, 35, 55, 100, 150, 200, 300, 500, 1000, 2000 tai 5000 Hz.

Standardiin on taulukoitu suositukset testien kestoajoista tyypillisessä tapauksessa: 10 – 5000 Hz pyyhkäisy, joka toistetaan 100 kertaa ja kestää noin 30 tuntia. 10 hertsiin asti on määritetty siirtymälle vakioamplitudi ja siitä eteenpäin vakiokiihtyvyys. Tämän rajataajuuden tulisi ehkä olla kuitenkin korkeampi, jos tällä taajuudella vaadittava amplitudi ylittää testauslaitteiston suorituskyvyn. Löydettyjen resonanssitaajuuksien kohdalla standardi suosittaa testausta ylläpidettäväksi 10 minuuttia, puoli tuntia, tunnin, tai puolitoista tuntia.

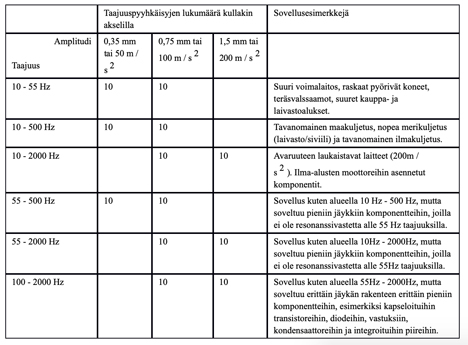

Standardi ei määritä tarkasti tärinän voimakkuustasoa ja pyyhkäisysyklien lukumäärää, mutta se antaa taulukossa 1 esitettyjä esimerkkejä, jotka on johdettu standardin pohjalta. Rajataajuus on asetettu välille 58 – 62 Hz. Amplitudin tai siirtymän määritystä käytetään tämän rajataajuuden alapuolella ja kiihtyvyyden määritystä sen yläpuolella. Kiihtyvyyden yksikkönä on m/s2, joten kiihtyvyyden likimääräinen g-lukema saadaan jakamalla luku kymmenellä.

Taulukko 1. Esimerkkejä tärinän voimakkuudesta ja pyyhkäisysyklien lukumäärästä testauksen aikana eri sovelluskohteissa standardin IEC 60068-2-6: 2008 suositusten mukaan.

Kondensaattorit kovilla

Kaikista yleisesti käytetyistä komponenteista kondensaattorit ovat yleensä kaikkein alttiimpia tärinän aiheuttamille vaurioille. Erityisen herkkiä ovat suuren kapasitanssiarvon omaavat elektrolyyttikondensaattorit, jotka voivat olla mekaaniselta rakenteeltaan pitkiä ja ohuita piirilevyalan minimoimiseksi.

Tavanomaisilla reikiin asennettavilla tyypeillä on tärinän suhteen melko huono suorituskyky. Ne on usein mitoitettu enintään 10 g:n eli noin 100 m/s2 kiihtyvyyksille ja siirtymän suhteen noin 1,5 mm arvoille huipusta huippuun, kun taajuutta skannataan alueella 10 – 55 Hz. Tämä voi olla hyväksyttävää joissakin ei-kriittisissä kaupallisissa laitteissa, mutta esimerkiksi ajoneuvot, rakennusalan laitteet ja maatalouskoneet vaativat yleensä parempia suoritusarvoja.

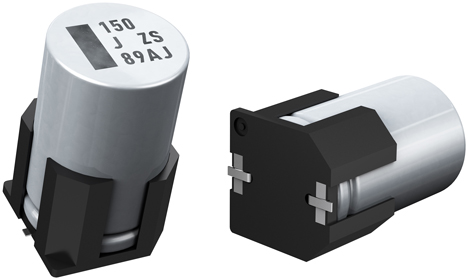

Panasonic on ratkaissut tämän ongelman pinta-asennettavien Al-elektrolyyttikondensaattorien sarjoissaan FK, FKS, FP, FP, FN, FT, TC, TCU, TP ja TQ sekä johtavaan polymeeriin perustuvien Al-hybridielkojen sarjoissaan ZA, ZC, ZE, ZK, ZKU ja ZS. Näihin sarjoihin kuuluvilla komponenteilla on tärinää vastaan erittäin korkea sietokyky, joka perustuu tavallista paksumpiin sisäisiin liitoksiin, muovisen pohjalevyn korkeampiin seinämiin ja paremmin tuettuihin ulkoisiin liitäntänastoihin.

Kuva 2. Panasonic valmistaa rakenteeltaan tärinää hyvin sietäviä kondensaattoreita, jotka soveltuvat pinta-asennukseen.

Suorituskyvyn parannus on dramaattista luokkaa näillä tärinää sietävillä tyypeillä, jotka kestävät jopa 294 m/s2 (30 g) kiihtyvyyksiä sekä siirtymän suhteen 5 millimetrin lukemia (huipusta huippuun) taajuusalueella 5 – 2000 Hz. Testaukset on suoritettu x-, y- ja z-akselien suhteen kahden tunnin pituisina jaksoina ilman ainuttakaan vauriota. Näiden komponenttien korkeatasoisia tärinänsietoarvoja täydentävät vielä autoteollisuuden AEC-Q200-standardin vaatimustenmukaisuus sekä korkeat käyttöikälukemat, tyypillisesti vähintään 10 000 tuntia 105°C lämpötilassa, 4000 tuntia 125°C lämpötilassa ja 2000 tuntia 145°C lämpötilassa tuotesarjasta riippuen.

Polymeeri-Al-hybridi avuksi

Tärinän aiheuttamista kondensaattorivaurioista on suurin riski sovelluksissa, joissa käytettään suuria kapasitanssiarvoja, jolloin komponentit ovat fyysisesti kookkaita. Monesti niitä on myös kytketty useita rinnakkain. Hyviä esimerkkejä tyypillisistä käyttökohteista ovat invertterien DC-linkit, moottorinohjaimet sekä suuritehoisten AC-DC- ja DC-DC-muuntimien lähtösuotimet.

Näissä sovelluksissa, varsinkin suurilla kytkentätaajuuksilla, kapasitanssiarvo sinänsä on harvoin kriittinen parametri, kunhan se on suurempi kuin kokonaisenergian varastointiin tarvittava minimikapasitanssi. Tärkeämpi tekijä on kondensaattorin ekvivalenttinen sarjaresistanssi (ESR) ja siitä riippuva kyky sietää aaltoisuusvirtoja (ripple). Suuritaajuinen aaltoisuusvirta kondensaattorin sarjaresistanssin kautta synnyttää aaltoisuusjännitteen, joka on usein kriittinen tekijä muuntimen suorituskyvyn kannalta.

Tavallisilla elektrolyyttikondensaattoreillakin voi olla hyvät ESR- ja ripple-virtalukemat, mutta Panasonicin valmistamilla johtavaan polymeeriin perustuvilla Al-hybridielkoilla on paremmat suorituskykyarvot pienikokoisissa koteloissa, jolloin aaltoisuusjännitteen arvot ovat paremmat.

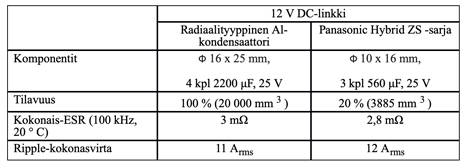

Esimerkiksi 12 voltin DC-linkkisovelluksessa, jossa vaaditaan vähintään 1500 µF kapasitanssi, kun ESR-arvo on 3 milliohmia ja ripple-virran tehollisarvo 11 ampeeria, tähän päästään neljällä standardielkolla (halkaisija 16 mm ja pituus 25 mm) tai kolmella Panasonicin ZS-sarjan polymeerihybridityypillä (halkaisja 10 mm ja pituus 16,5 mm). Näin tarvittava tilavuus supistuu viidesosaan ja painokin putoaa murto-osaan (kuva 3).

Tärinänsietoa lisäävät merkittävästi myös Panasonicin kehittämät tärinänvaimennusratkaisut sekä komponentin mittojen, tilavuuden ja painon väheneminen.

Taulukko 2. Tavallisen Al-elkon ja johtavaan polymeeriin perustuvan hybridikondensaattorin vertailu 12 voltin DC-linkkisovelluksessa.

Paljon etuja

Sellaiset sovellukset, joissa tärinänsieto on kriittinen tekijä, yleistyvät kaiken aikaa. Komponentteja valmistava Panasonic on vastannut tähän kehitykseen tärinää hyvin sietävillä kondensaattoreillaan. Niiden sallittua kiihtyvyyttä ja siirtymää kuvaavat arvot täyttävät kovimmatkin vaatimukset.

Erityisesti yhtiön kehittämän, johtavaan polymeeriin perustuvan Al-hybriditekniikan avulla voidaan tuottaa entistä pienempiä ja kevyempiä kondensaattoreita. Lisäetuina tavallisiin elko-tyyppeihin verrattuna päästään parempaan vakauteen, luotettavuuteen ja turvallisuuteen sekä pitempään käyttöikään ja alhaisempiin elinkaarikustannuksiin.

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.

Virtaamamittaus on monissa laitteissa kriittinen mutta usein ongelmallinen toiminto. Perinteiset mekaaniset anturit kuluvat ja jäävät sokeiksi pienille virtausnopeuksille. Ultraäänitekniikkaan perustuvat valmiit moduulit tarjoavat nyt tarkan, huoltovapaan ja helposti integroitavan vaihtoehdon niin kuluttaja- kuin teollisuussovelluksiin.