Hybriditeholähteessä takaisinkytkentäsilmukka on analoginen mutta digitaalisesti paranneltu. Näin hybridijärjestelmä yhdistää digitaalisen logiikan ja analogisten piirien edut samassa laitteessa. Hybridirakenteen ansiosta voidaan helposti ja nopeasti muuttaa ratkaisun topologiaa tai ohjausmuotoa ja näin virittää sovellus parhaaseen mahdolliseen suorituskykyyn.

Hybriditeholähteessä takaisinkytkentäsilmukka on analoginen mutta digitaalisesti paranneltu. Näin hybridijärjestelmä yhdistää digitaalisen logiikan ja analogisten piirien edut samassa laitteessa. Hybridirakenteen ansiosta voidaan helposti ja nopeasti muuttaa ratkaisun topologiaa tai ohjausmuotoa ja näin virittää sovellus parhaaseen mahdolliseen suorituskykyyn.

|

Artikkelin kirjoittaja Arild Rodland toimii Microchipin MCU8-ryhmän tuotteiden markkinointipäällikkönä. |

On helppo havaita, että yhä useammat elektroniset laitteet täyttävät ihmisten elämää. Laitteet, jotka aiemmin ovat olleet melko yksinkertaisia ja arkipäiväisiä, näyttävät kehittyvän yhä älykkäämmiksi ja tekniikaltaan monimutkaisemmiksi. Jopa yksinkertainen hammasharja on saanut elektronisen serkun, joka on moottoroitu ja varustettu paineentunnistuksella, ohjatulla harjausajalla ja nettiyhteydellä.

Jotkut laitteet käyttävät akkuja, kun taas toiset on kytketty suoraan sähköverkkoon, mutta kaikille on yhteistä, että ne tarvitsevat teholähteen. Jos tarkastellaan asiaa maailmanlaajuisesti, tehoa vaativien laitteiden lukumäärä nousee useisiin miljardeihin. On ilman muuta valtava etu, jos jokainen laite käyttää ja haaskaa tehoa mahdollisimman vähän.

Älykkäiden laitteiden teholähteisiin kohdistuva kysyntä on aiempaa voimakkaampaa, sillä monet nykyajan sovellukset siirtyvät valmiustilasta käynnistyessään milliwattien tehotasolta jopa satoihin watteihin toimintatilassa. Näin laajan toiminta-alueen tukemiseksi perinteiset hakkuriteholähteet eivät ole riittävän hyviä. Tarvitaan teholähde, joka voi vaihtaa toimintatilaansa ’lennossa’.

Alun perin teholähteet toteutettiin analogisina ratkaisuina joko käyttämällä erilliskomponentteja tai analogisia tehopiirejä oheiskomponenttien kera. Näin toteutettuna koko tehonhallintajärjestelmä toimii analogisena takaisinkytkentäsilmukkana. Etuna on ollut, että tällaiset järjestelmät ovat melko halpoja ja helppoja suunnitella. Käytössä on monenlaisia hakkuritekniikkaa hyödyntäviä ASIC-ratkaisuja, jotka on räätälöity yleisimpiin käyttökohteisiin, mutta monet niistä eivät kuitenkaan kykenisi sopeutumaan nykyaikaisten älylaitteiden muuttuviin tarpeisiin.

Toisaalta digitaaliset teholähteet ovat erittäin suorituskykyisiä. Täysin digitaalinen teholähde digitalisoi kaikki tulosignaalit, ja sen jälkeen kaikki signaalinkäsittely tapahtuu digitaalisella tasolla. Tämä vaatii massiivista laskentatehoa, joten ratkaisu on perinteisesti hoidettu erittäin suorituskykyisten DSP-piirien ja mikro-ohjainten avulla.

Digitaalisilla teholähteillä on lukuisia etuja analogisiin verrattuna. Ne mukautuvat helposti erilaisiin topologioihin, ja niitä on helppo säätää ja virittää maksimaalisen hyötysuhteen saavuttamiseksi. Täysin digitaalisen ratkaisun suurimpia heikkouksia ovat korkeat kustannukset ja kehitystyön monimutkaisuus.

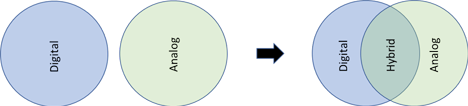

Näin ollen toisella puolella on tarjolla analogisia teholähteitä, jotka ovat halpoja ja nopeita mutta eivät kovin joustavia. Ja toisella puolella ratkaisuksi on tarjolla digitaalinen teholähde, joka on erittäin joustava ja suorituskykyinen, mutta myös monimutkaisempi ja melko kallis.

Eikö olisi hienoa, jos tarjolla olisi kolmaskin vaihtoehto, joka yhdistäisi sekä analogisen että digitaalisen teholähderatkaisun parhaat puolet?

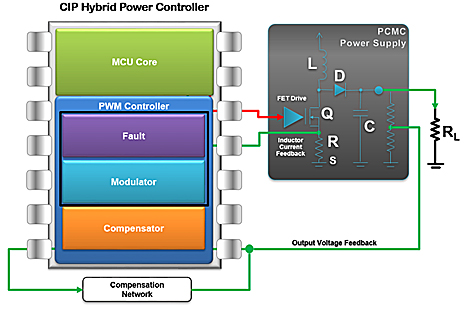

Kuva 1. Hybriditeholähde yhdistää analogisen ja digitaalisen ratkaisun parhaat puolet.

Tässä kohtaa teholähteen hybridiratkaisut tulevat mukaan kuvaan. Hybriditeholähteessä takaisinkytkentäsilmukka on analoginen, mutta digitaalisesti paranneltu. Näin hybridijärjestelmä yhdistää digitaalisen logiikan analogisiin piireihin kummankin maailman etujen hyödyntämiseksi samassa laitteessa. Digitaalisesti parannellun analogisen silmukan ansiosta voidaan helposti ja nopeasti muuttaa ratkaisun topologiaa tai ohjausmuotoa ja näin virittää sovellus parhaaseen mahdolliseen suorituskykyyn.

Seuraava pikainen esimerkki havainnollistaa hybridiratkaisulla saavutettavia etuja.

Akun lataamisessa on aina noudatettava kyseisen akkukennotyypin tiukkoja latausvaatimuksia. Jotkut kennot vaativat lataamista rajoitetulla vakiovirralla latauksen alkuvaiheessa, ja kun akku lähestyy täyttä varaustilaa, on siirryttävä virranhallinnasta jännitteen ohjaamiseen – ja siinä vaiheessa jännitettä alennetaan, jolloin virta pienenee.

Hybridipohjaiselle ratkaisulle tämä on hyvin yksinkertainen tehtävä. Aloitetaan vain virtamuotoisella ohjauksella, ja kun on oikea aika, siirrytään jännitteen säätämiseen. Laitteisto ja topologia säilyvät ennallaan, mutta virran ja jännitteen tunnistusta vaihdetaan.

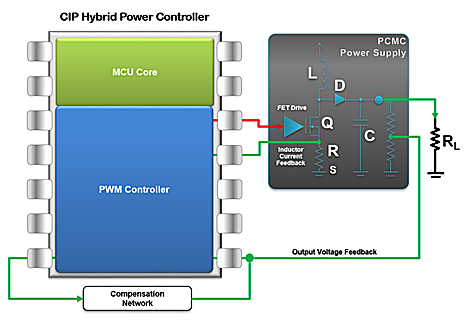

Hybridiratkaisu perustuu siis digitaalisesti paranneltuun analogiseen silmukkajärjestelmään. Tämä koko hybriditehojärjestelmä on saatu aikaan hyödyntämällä mikro-ohjaimen ytimestä riippumattomia CIP-oheislohkoja (Core Independent Peripheral). Hybridisovellusta tukevilla ominaisuuksilla varustettu mikro-ohjain sisältää pitkälle kehitetyn itsenäisen PWM-ohjaimen (Pulse Width Modulation), joka voidaan konfiguroida tukemaan laajaa valikoimaa erilaisia topologioita ja ohjausmuotoja.

Kuva 2. Mikro-ohjaimen ytimestä riippumattomiin CIP-lohkoihin perustuvan hybriditeholähteen yksinkertaistettu rakenne.

Kuvassa 2 on esitetty yksinkertaistettu kaavio hybriditeholähteen CIP-ohjauksesta. Se koostuu yleiskäyttöisestä mikro-ohjaimesta ja PWM-ohjainlohkosta, joka pystyy toimimaan täysin riippumattomana mikro-ohjaimen muista osista.

Tämä PWM-ohjain on jaettu kolmeen päätoimintoon, kuten kuvasta 3 nähdään. Modulaattorilohko vastaa hakkurisignaalin tuottamisesta ulkoisille tehotransistoreille. Ohjausmuodosta riippuen se käyttää takaisinkytkentään joko virta- tai jännitesignaalia pulssisuhteen säätämiseksi. Se sisältää myös pulssien kaltevuuden kompensoinnin signaalin vakauttamiseksi. Vikalohko (Fault) puolestaan vastaa teholähteen sulkemisesta oikosulun tai ylivirran sattuessa.

Kuva 3. Hybriditeholähteen PWM-ohjain on jaettu kolmeen päätoimintoon.

Koko järjestelmän rakentaminen yhdeksi itsenäiseksi lohkoksi on systeemin kannalta suuri etu, koska teholähde voi näin toimia itsenäisesti ja mikro-ohjainta voidaan vapaasti käyttää korkeamman tason toimintoihin. Näitä ovat esimerkiksi kommunikointi pääohjaimen kanssa, piirikortin ohjaustoimintojen suorittaminen ja huippuluokan ohjauksen tarjoaminen PWM-ohjaimelle.

Ledivalaistuksen tapauksessa oikean värilämpötilan saavuttaminen vaatii erittäin tarkan virranhallinnan. Ympäristön lämpötila voi vaikuttaa tähän, mutta hybridiratkaisulla varustettu mikro-ohjain voi helposti valvoa ympäristön lämpötilaa ja kompensoida toimintaa sen mukaisesti.

Moni voi ajatella, että nelivärisen RGBW-ledinauhan ohjaaminen vaatii neljä täysin erillistä kanavaa. On kuitenkin hyvä tietää, että osa näistä CIP-hybridiohjaimista sisältää neljä täysin itsenäistä PWM-ohjainta, joita kaikkia voidaan ohjata erikseen. Niiden ei myöskään tarvitse tuottaa samaa lähtöjännitettä. Yhtä piiriä voidaan käyttää tuottamaan 1,8V, 3,3V ja 5V lähtöjännitteet kohdejärjestelmälle.

Suunnittelu yksinkertaista

Mikro-ohjaimet ohjelmoidaan yleensä käyttäen jotain C:n kaltaista korkean tason ohjelmointikieltä. Sen sijaan teholähteiden kehittäjät käyttävät yleensä analogisia simulointityökaluja suunnitteluun ja virheenkorjaukseen.

Perinteisesti MCU-ohjelmistojen kehittäjillä on vain vähän tai ei lainkaan kokemusta teholähteiden suunnittelusta. Samoin tehonsyöttöjärjestelmien suunnittelijoilla on yleensä vain vähän kokemusta koodin kirjoittamisesta mikro-ohjaimille. Tämä onkin haasteellista: miten kokenut teholähteiden suunnittelija pystyy ohjelmoimaan ja konfiguroimaan hybriditeholähteen ohjausosan?

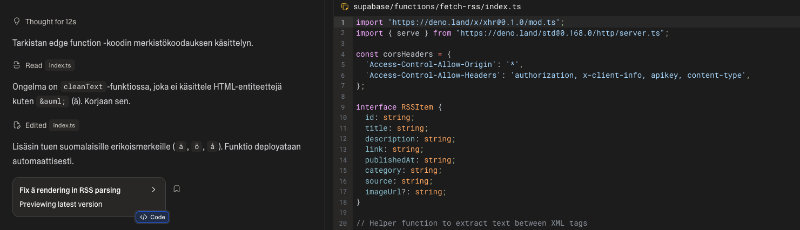

Ratkaisuna on tarjota suunnittelijoille helppokäyttöiset graafiset kehitystyökalut, jotka yksinkertaistavat PWM-ohjaimen koko konfigurointityön vain muutamaan yksinkertaiseen vaiheeseen. Taustalla kehitysjärjestelmä generoi kaikki tarvittavat alustuskoodit, jotka vaaditaan PWM-ohjaimen pohjustamiseksi esimerkiksi synkroniseen buck-muuntimeen, johon kuuluu huippuvirtapohjainen ohjaus varustettuna asianmukaisella moduloinnilla, kompensoinnilla ja vianilmaisulla.

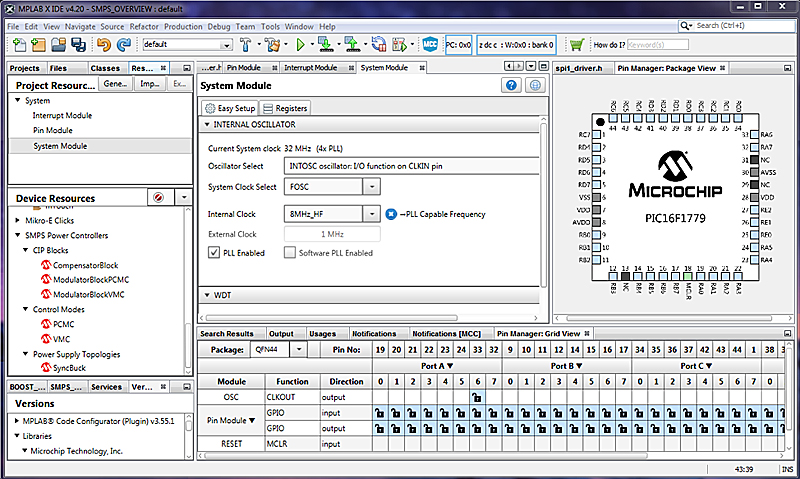

Microchip on julkistanut tähän tarkoitukseen mikro-ohjainsarjat PIC16F176x ja PIC16F177x, jotka tarjoavat jopa neljä itsenäistä PWM-ohjainta. Piirejä myös tuetaan täydellisesti koodien konfigurointiin tarkoitetussa graafisessa MPLAB X -työkaluympäristössä, joka nähdään kuvassa 4.

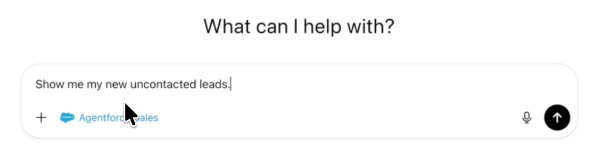

Kuva 4. Microchipin kehittämä koodien konfigurointiin tarkoitettu graafinen MPLAB X -kehitystyökalu.

Tämä kehitystyökalu on suunniteltu ajatellen analogisten teholähteiden suunnittelijoita ja sen käyttö noudattaa samanlaista tapaa, jolla kehittäjät yleensä suunnittelevat analogisia teholähteitä. C-koodin kirjoittamisen ja rekisterien konfiguroinnin sijasta valitaan vain teholähteen topologia ja ohjausmuoto sekä täydennetään halutut arvot kuten kytkentätaajuus ja suurin sallittu PWM-pulssisuhde. Sen jälkeen työkalu huolehtii kaikesta muusta ja luo alustuskoodin.

Tämän menettelyn vahvuus on siinä, että normaalin käytön aikana koodi ei ole toiminnassa. Koodi on tarkoitettu ainoastaan kaikkien sisäisten kytkentöjen luomiseen PWM-ohjaimessa. Käynnistyttyään PWM-ohjain kykenee toimimaan täysin itsenäisesti ilman mikro-ohjaimen apua.

Lisätietoja CIP-hybridiohjaimista on saatavissa Microchipin aihetta käsitteleviltä sivuilta.